مخازن تحت فشار (Pressure Vessel)

مخازن تحت فشار عبارتند از محفظههای بسته که جهت نگهداری سیال در فشاری بیشتر از فشار psi 15 یا atm 1، طراحی شدهاند. این فشار میتواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد، اختلاف فشار یک عامل خطرناک است و بر اثر تغییرات فشار در این محصول، امکان انفجار و تخریب وجود دارد. در نتیجه طراحی، ساخت و بهره برداری از این مخازن، توسط سازمانهای مهندسی تحت نظارت قانونی قرار میگیرد.

مخازن تحت فشار عبارتند از محفظههای بسته که جهت نگهداری سیال در فشاری بیشتر از فشار psi 15 یا atm 1، طراحی شدهاند. این فشار میتواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد، اختلاف فشار یک عامل خطرناک است و بر اثر تغییرات فشار در این محصول، امکان انفجار و تخریب وجود دارد. در نتیجه طراحی، ساخت و بهره برداری از این مخازن، توسط سازمانهای مهندسی تحت نظارت قانونی قرار میگیرد.

مخازن تحت فشار عبارتند از محفظههای بسته که جهت نگهداری سیال در فشاری بیشتر از فشار psi 15 یا atm 1، طراحی شدهاند. این فشار میتواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد، اختلاف فشار یک عامل خطرناک است و بر اثر تغییرات فشار در این محصول، امکان انفجار و تخریب وجود دارد. در نتیجه طراحی، ساخت و بهره برداری از این مخازن، توسط سازمانهای مهندسی تحت نظارت قانونی قرار میگیرد. پارامترهای مهم در تعریف این محصول، حداکثر فشار و دمای مناسب مخازن میباشد، شرکت هوایار نیز یکی از شرکتهای پیشگام در استفاده از استاندارد طراحی و ساخت این محصول میباشد که با به کار گیری این استانداردها تضمین مضاعفی را برای این محصول تولیدی به ارمغان میآورد.

انواع مخازن تحت فشار

مخازن تحت فشار از دیدگاههای مختلف به شرح ذیل تقسیم بندی میشوند:

- چیدمان: افقی یا عمودی

- نوع سیال نگهداری شونده: گاز یا مایع

- ضخامت جداره: جداره نازک یا جداره ضخیم

- هندسه مخزن: کروی، استوانه ای و یا مخروطی

هندسه مخزن تحت فشار

مخزن تحت فشار ممکن است از لحاظ تئوری در هر شکلی وجود داشته باشند، اما در شرکت هوایار مخازن استوانهای بیشترین استفاده را دارند. این مخازن از یک استوانه به همراه دو کلاهک در ابتدا و انتهای آن کهHead نامیده میشود ساخته میشوند که یک طراحی رایج در صنعت میباشد. شکل هندسی دو سرپوش غالباً به شکل یک عدسی محدب از نوعElliptical 2:1 و یا Tori spherical میباشد.

کاربرد مخازن تحت فشار

مخازن تحت فشار در بسیاری صنایع کاربرد وسیعی دارند بیشترین مخازن مورد استفاده و پرکاربرد در شرکت هوایار مخزن هوا فشرده، ب

رجهای خشک کننده، مخازن نیتروژن ساز، مخازن اکسیژن ساز میباشند که بیشترین کاربرد این مخازن در صنعت نفت، گاز و پتروشیمی میباشد.

طراحی و ساخت مخازن تحت فشار

اینگونه مخازن را میتوان بر اساس استانداردهای مختلفی طراحی و تولید نمود ولیکن استانداردی که بیشتر در کشور ما متداول است استاندارد ASME میباشد (ASME Boiler and Pressure Vessel Code) که به اختصار BPVC نامیده میشود که جهت طراحی مخازن تحت فشار از استاندارد ASME BPVC Section Vlll استفاده میگردد.

روش ساخت این مخازن به این صورت است که ورقهای آهنی توسط دستگاه نورد به صورت رول در آمده و به عدسیها جوش داده میشوند که البته جوشکاری در آن بسیار حائز اهمیت بوده زیرا ممکن است به واسطه بالا رفتن دمای محل جوشکاری، تغییر خواص مواد در آن محل ایجاد شود و منجر به حادثهای جبران ناپذیر گردد مگر اینکه توجههایی قبل از جوش کاری صورت بگیرد. این خود نیز منجر به تولید دستور العمل جوشکاری این محصول میگردد که در اصطلاح WPS که همان کلمه اختصاریWelding Procedure Specification است نامیده میگردد. تستهایی که بر روی مخازن تحت فشار انجام میشود عمدتاً شامل یک یا چند یک از تستهای زیر است :

- Hydro-Static test

- Leak test

- Visual test (VT)

- Magnetic test (MT)

- Penetrant test (PT)

- Ultrasonic test (UT)

- Radio-graphic test (RT)

مواد (Material) در مخازن تحت فشار

از لحاظ تئوری هر مادهای که دارای مشخصات کششی مناسب باشد و در کاربردهای مختلف از لحاظ شیمیایی پایدار باشد را میتوان جهت ساخت مخازن استفاده کرد.

کدها و استانداردهایی برای طراحی این مخازن مانند ASME section II وجود دارد که حاوی لیستهای طولانی از یک سری مواد به همراه محدودیتهای دمایی آنها میباشد. بیشتر مخازن تحت فشار از فولاد ساخته میشوند. برای تولید یک مخزن استوانهای یا کروی، قسمتهای نورد شده باید به یکدیگر جوش داده شوند.

بعضی از مشخصات فیزیکی فولاد، که بر اثر نورد کردن به وجود میآید، میتواند به دلیل فرآیند جوشکاری تحت تأثیر قرار بگیرد، مگر اینکه اقدامات خاصی جهت جلوگیری از این صدمات انجام شود. همچنین برای دستیابی به مقاومت مکانیکی مناسب، استانداردهای موجود استفاده از فولاد را به جهت مقاومت بالا در برابر ضربه، در مخازنی که در دمای پایین قرار دارند، توصیه میکند. استاندارد ASME تولید کننده را ملزم به انتخاب متریالی مانند شیرهای اتودرین، مانومتر روغنی، شیر اطمینان و … میکند که علاوه بر استحکام مکانیکی مناسب، استحکام در مقابل ضربه را نیز دارا باشد، همچنین برای محیطها و سیالاتی که موجب خوردگی کربن استیل میشوند لازم است که از موادی با قابلیت مقاومت در برابر خوردگی استفاده کرد.

کدها و استاندارد های رایج طراحی مخازن تحت فشار در شرکت هوایار

- ASME Section VIII-div.1 / VIII-div.2 (Construction of Pressure Vessels)

- ASME Section II – (Materials)

- ASME Section V – (Nondestructive Examination)

- ASME Section IX – (Qualification Standard for Welding …)

در ساخت این محصول معمولاً از کدها و استانداردهای ذکر شده استفاده میشود. اما باید ذکر کرد که هند بوکهای مخازن تحت فشار نیز کاربرد فراوانی را برای طراحی این نوع از مخازن دارد.

نرم افزارهای رایج طراحی مخازن تحت فشار در شرکت هوایار

- PV-Elite

- Nozzle Pro

- Ansys

- HTFS

- Auto-Cad

- Inventor

روش انجام طراحی تجهیزات ثابت

با توجه به نیاز، الزامات و مشخصات فرآیندی از تجهیز مورد طراحی شامل پارامترهای فشار کاری، دمای کاری و نوع سیال و شرایط عملیاتی، اقدام به تعیین استاندارد طراحی و ساخت تجهیز میگردد.

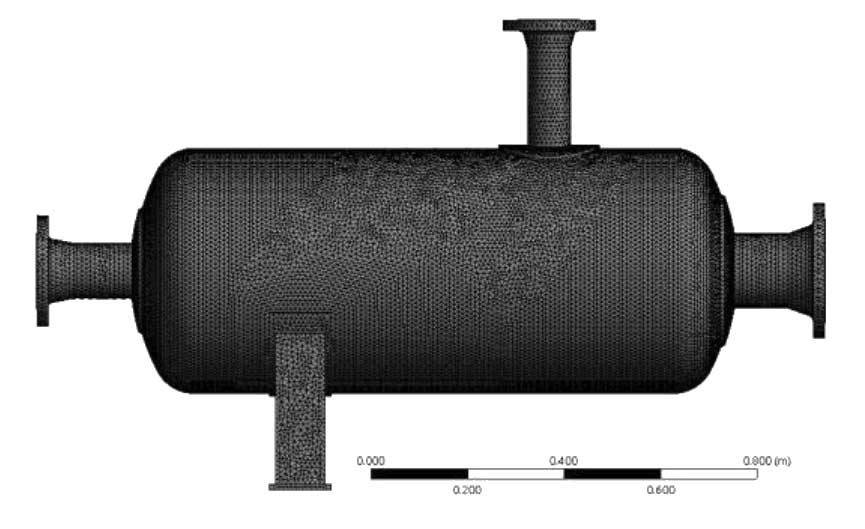

طرح اولیه با در نظر گرفتن اطلاعات یاد شده در نرم افزار PV Elite شبیه سازی و آنالیز می گردد. (در این مرحله تمامی نکات طراحی طبق استاندارد مربوطه و Specification های کارفرما و توافقات صورت یافته در مرحله مناقصه رعایت خواهد شد.) نهایتا و پس از بررسی و آنالیز توسط نرم افزار PV Elite ، نقشه مخزن ساخت تولید می گردد که اطلاعات مورد نیاز طراحی مخزن در قالب جداول حاوی اطلاعات ابعادی کلی و ضخامت ها و متریال پایه ایجاد میشود.

نقشه ساخت به همراه دیتا شیت مربوطه، محاسبات و لیست قطعات BOM با تمامی جزئیات قابل ساخت و تامین همراه با دستورالعملهای اجرایی همانند پروسیجرهای رنگ آمیزی، جوشکاری و تستهای مربوطه به کارفرما و در امتداد تأیید ایشان نسخه IFC به کارگاه ساخت ارائه خواهد شد.

پس از اتمام ساخت و تایید بازرس شخص ثالث کارفرما، تجهیزات طبق پروسیجرِ بستهبندی که قبلاً به تأیید کارفرما رسیده است، بسته بندی شده و پس از تأیید بازرس و صدور Release note تجهیزات به سایت کارفرما و یا درب کارخانه، تحویل کارفرما میشوند.

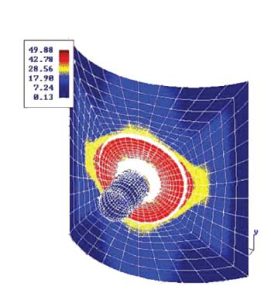

دستورالعمل طراحی فوق شامل تمامی مخازن مورد استفاده میباشد، در صورتی که مخازن خاص و فشار بالا باشند و یا نیاز به تحلیل آنالیز خستگی داشته باشند، علاوه بر تحلیل با نرم افزار PV Elite، محاسبات تحلیل تنش (FEA) نیز با استفاده از نرم افزارهای تخصصی Ansys و یا Abaqus مطابق با الزامات ASME Sec.VIII Div.2 انجام خواهد شد.

لازم به ذکر می باشد در طول مدت ساخت و در امتداد آن هنگام نصب و بهره برداری، ارتباط فنی توسط کارشناسان طراحی مربوطه به منظور دریافت بازخوردهای طرح با عوامل مربوطه برقرار خواهد بود.

طراحی و مهندسی

شرکت هوایار با بهره گیری از نیروهای متخصص از میان فارغ التحصیلان دانشگاههای ممتاز کشور و با تسلط و آشنایی کامل بر آخرین ویرایشهای استانداردهای بین المللی نظیر DIN، BS، IPS، ASME، TEMA، API، NACE و … با اتکا بردانش و با استفاده از تجربهی سالیان متمادی در طراحی و بهینه سازی انواع مختلف تجهیزات ثابت از جمله مبدلهای حرارتی پوسته لوله، مخازن تحت فشار و … با استفاده از نرم افزارهای حرفهای مرتبط با فعالیتهای طراحی مانند Aspen B-Jac، HTFS، HTRI، PV-Elite، Hysys، Inventor، Auto cad، Nozzle pro، Ansys و … در برآورده کردن نیازهای تخصصی صنعت کشور در حوزهی تجهیزات ثابت نقشی بیبدیل را ایفا میکند.

از جمله وظایف متخصصین تجهیزات ثابت در شرکت هوایار میتوان به موارد زیر اشاره کرد:

- درﻳﺎﻓﺖ ﺑﺴﺘﻪﻫﺎی ﺧﺮﻳﺪ ﺗﺠﻬﻴﺰات ﺛﺎﺑﺖ MR (Material Requisition) و ﻣﻄﺎﻟﻌﻪ دﻗﻴﻖ آن اوﻟﻴﻪ

- اﻧﺠﺎم ﻣﺤﺎﺳﺒﺎت و ﺗﻬﻴﻪ ﻧﻘﺸﻪﻫﺎی اولیه

- ﺗﻬﻴﻪ ﭘﻴﺸﻨﻬﺎد ﻓﻨﻲ و ﻣﺪارک ﻣﺮﺑﻮﻃﻪ ﻣﻄﺎﺑﻖ MR

- ﺗﻬﻴﻪ و ﭘﺎﺳﺦ ﺑﻪ ﺳﻮاﻻت و Clarification ﻛﺎرﻓﺮﻣﺎ

- ﺷﺮﻛﺖ در ﺟﻠﺴﺎت رﻓﻊ اﺑﻬﺎم و رﻓﻊ اﺧﺘﻼﻓﺎت ﻓﻨﻲ اﺣﺘﻤﺎﻟﻲ

- ﺑﺮرﺳﻲ قسمتهای ﻓﻨﻲ ﻗﺮارداد و ﻧﻬﺎﻳﻲ ﺳﺎزی آن Purchase Order (PO)

- ﺗﻬﻴﻪ ﻣﺤﺎﺳﺒﺎت، ﻧﻘﺸﻪﻫﺎی ﺳﺎﺧﺖ، ﻣﺪارک ﺟﻮﺷﻜﺎری و ﺑﺎزرﺳﻲ و روشهای آن مثل PQR & WPS و برگههای مشخصات فنی و اخذ تأییدیه آنها

- رﻓﻊ اﺑﻬﺎﻣﺎت و ﻣﺸﻜﻼت ﺳﺎﺧﺖ و ﻧﻈﺎرت ﺑﺮ ﻛﺎر ﺳﺎﺧﺖ و ﺑﺎزرﺳﻲ تجهیزات

- Supply & Scope of Work

- ﺗﻬﻴﻪ ﻣﺪارک ﻣﺮﺑﻮز ﺑﻪ تستها و ﺑﺎزرﺳﻲها

- ﺗﻬﻴﻪ ﭘﻜﻴﺞ اﻃﻼﻋﺎت ﺳﺎﺧﺖ Final Vendor Data Book و ﻧﻬﺎﻳﻲ ﺳﺎزی آن

- ﺗﻬﻴﻪ ﻣﺪارک ﺗﺤﻮﻳﻞ ﺗﺠﻬﻴﺰات

تعداد امتیازات: 2 ، میانگین امتیازها: 5,00

سوالات متداول

مخازن تحت فشار عبارتند از محفظههای بسته که جهت نگهداری سیال در فشاری بیشتر از فشار psi 15 یا atm 1، طراحی شدهاند. این فشار میتواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد، اختلاف فشار یک عامل خطرناک است و بر اثر تغییرات فشار در محصول، امکان انفجار و تخریب وجود دارد.

پارامترهای مهم در تعریف مخازن تحت فشار، حداکثر فشار و دمای مناسب مخازن میباشد.

مخازن تحت فشار در بسیاری صنایع کاربرد وسیعی دارند بیشترین مخازن مورد استفاده و پرکاربرد در شرکت هوایار مخزن هوای فشرده، برجهای خشک کننده، مخازن نیتروژن ساز، مخازن اکسیژن ساز میباشند که بیشترین کاربرد این مخازن در صنعت نفت، گاز و پتروشیمی میباشد.