فهرست

فهرست

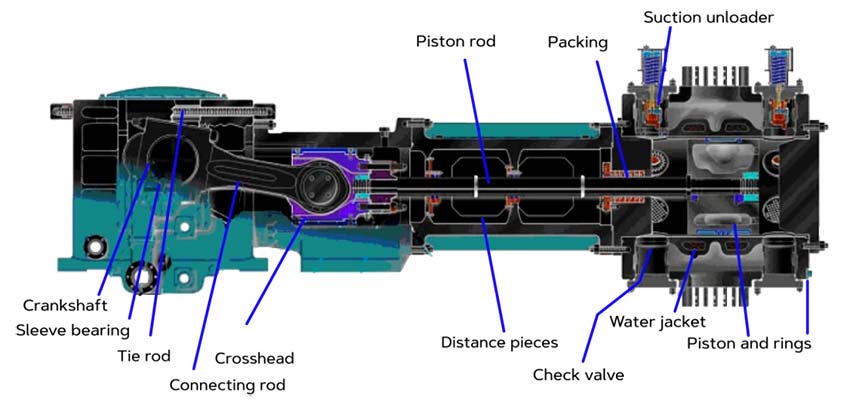

اجزای اصلی کمپرسور پیستونی همان طور که در شکل 1 نشان داده شده است شامل موارد زیر میباشد.

- میل لنگ (Crank Shaft)

- کراس هد (Cross Head)

- میله پیستون (Piston Rod)

- پیستون و رینگهای پیستون (Piston and Piston Rings)

- پکینگ رینگها (Packing Rings)

- چک ولوها (Check Valves)

- آنلودر ورودی (Inlet Unloaders)

- قطعه فاصله انداز (Distance Piece)

حتما بخوانید: دسته بندی کمپرسور پیستونی

درایورهای کمپرسور جابجایی مثبت

علاوه بر اجزای اصلی هر کمپرسور با یک درایور به حرکت در میآید. اکثر کمپرسور پیستونی امروزه توسط موتور الکتریکی یا موتورهای با سوخت گازی به حرکت در میآیند. موتوهای الکتریکی میتوانند موتورهای القایی یا موتورهای سنکرون باشند. موتورهای القایی معمولاً برای سرعتهای بالای 400 دور بر دقیقه و موتورهای سنکرون معمولاً برای سرعتهای زیر 400 ترجیح داده میشود. موتورهای الکتریکی معمولاً سرعت ثابت هستند اما میتوان با استفاده از VFD امکان تغییر سرعت را نیز فراهم نمود. طبق API 618 توان درج شده روی پلاک موتور باید 110 درصد بیشترین BHP در شرایط کارکرد کمپرسور باشد. علاوه بر این کلاس عایق کاری موتور باید F یا بالاتر باشد و افزایش دما در سرویس فاکتور 1 باید در کلاس B باشد. در این صورت میتوان حفاظت گرمایی و عمر عایقها را در زمان کارکرد موتور تضمین نمود. برخلاف انواع دیگر درایورها، موتورهای الکتریکی بازده خوبی را در محدوده وسیعی از بار وارده ارائه میدهند و در بازه 50 تا 90 درصد بار روی حداکثر بازده کار میکنند.

سرعت چرخش کمپرسور جابجایی مثبت

سرعت چرخش میل لنگ در کمپرسورهای رفت وبرگشتی در صنایع نفت و گاز عموماً بین 200 تا 1800 دور بر دقیقه میباشد. سرعتهای زیز 600 دور بر دقیقه سرعت پایین و بالای آن معمولاً سرعت بالا در نظر گرفته میشود. به صورت تاریخی سرعتهای زیر 100 دور بر دقیقه هم استفاده شده است اما در کمپرسورهای جدید سرعتهای بین 200 تا 300 دور بر دقیقه در کمپرسورهای هایپر (برای فشارهای خروجی 100 تا 350 مگاپاسکال) و سرعتهای 300 تا 600 دور بر دقیقه برای سرعتهای پایین در کمپرسورهای فرآیندی و کمپرسورهای سرعت بالا برای فشارهای زیر 40 مگاپاسکال مورد استفاده است. یکی از عوامل تعیین کننده سرعت درایور کمپرسور میباشد مثلاً کمپرسورهای گاز طبیعی که با موتورهای گازی کار میکنند سرعتی بین 750 تا 1800 دور بر دقیقه دارند. سرعت خطی پیستون به سرعت چرخش موتور بستگی دارد اگر سرعت خطی پیستون از حدود 6 متر بر ثانیه بیشتر شود نیروی اینرسی در اجزای متحرک بسیار زیاد میشود و بنابراین نیروی وارده بر پیستون راد تحت تأثیر قرار میگیرد.

روش کنترل در کمپرسور جابجایی مثبت

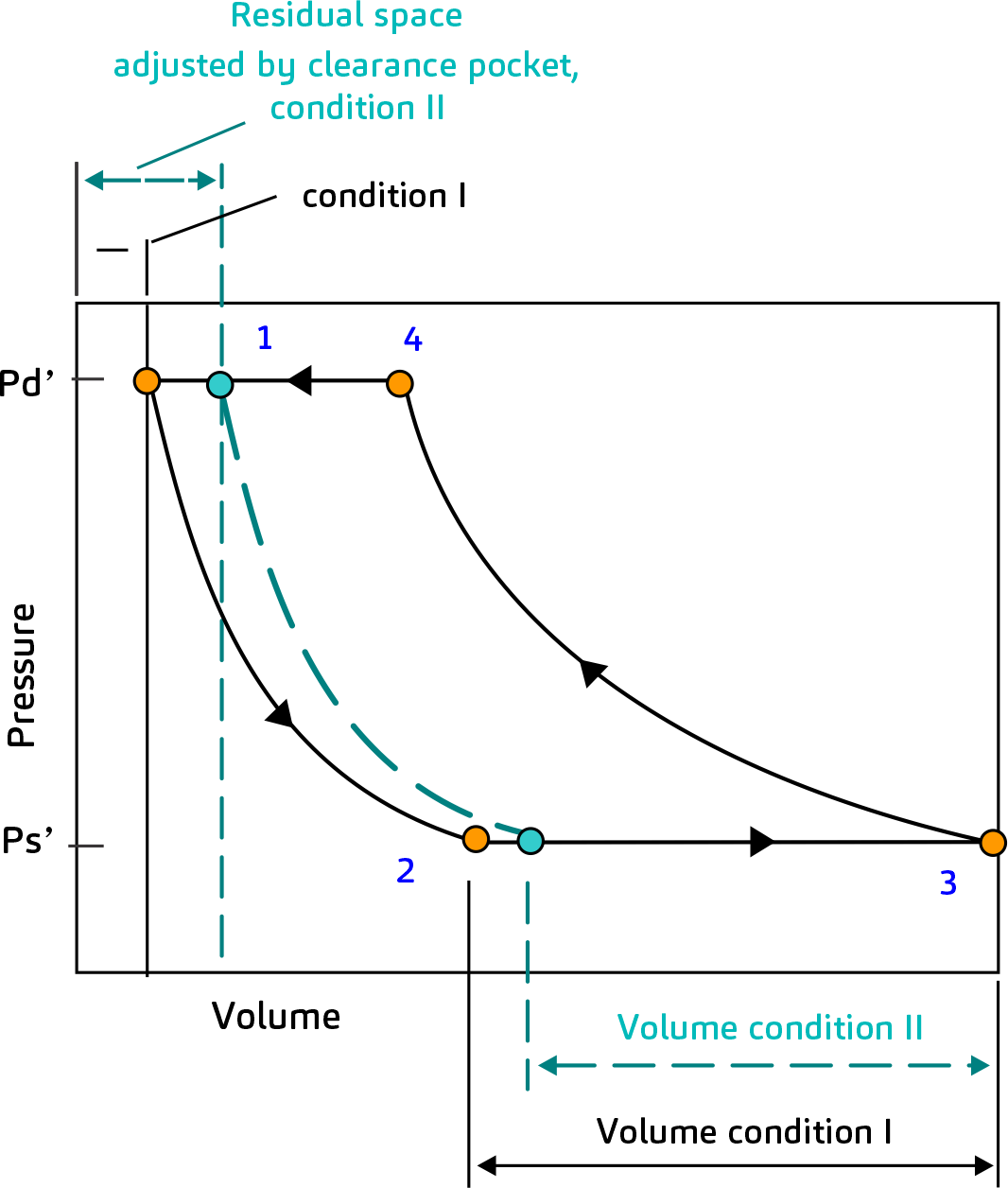

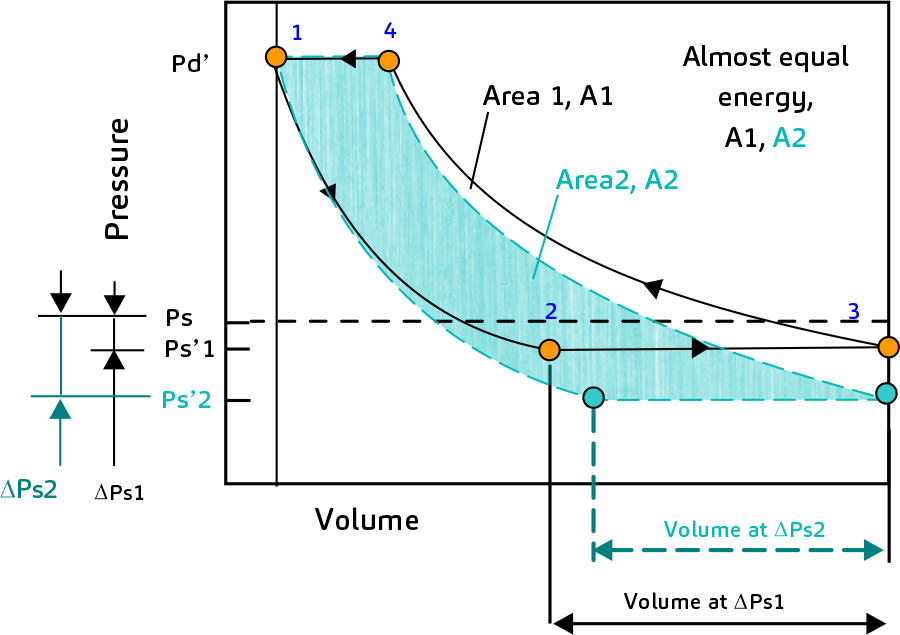

روشهای مختلفی برای کنترل کمپرسورهای رفت و برگشتی وجود دارد. تغییر سرعت برای کمپرسورهای با درایور سرعت متغیر یکی از روشها است. استفاده از unloader valve، پیچ clearance pocket و جریان by-pass در کمپرسورهای سرعت ثابت از روشهای دیگر کنترل ظرفیت کمپرسور میباشد.

در شکل 3 فرآیند گاز در روش کنترل با clearance pocket دیده میشود زمانی که حجم clearance سیلندر افزایش داده میشود حجم ورودی هوا کاهش مییابد و به این ترتیب ظرفیت ورودی کمپرسور کاهش میباید.

در شکل 4 فرآیند گاز در استفاده از unloader valve دیده میشود. در ورودی unloader valve افت فشار بین ورودی و فشار مکش سیلندر را کنترل میکند و از این طریق میتوان ظرفیت ورودی به کمپرسور را کنترل نمود.

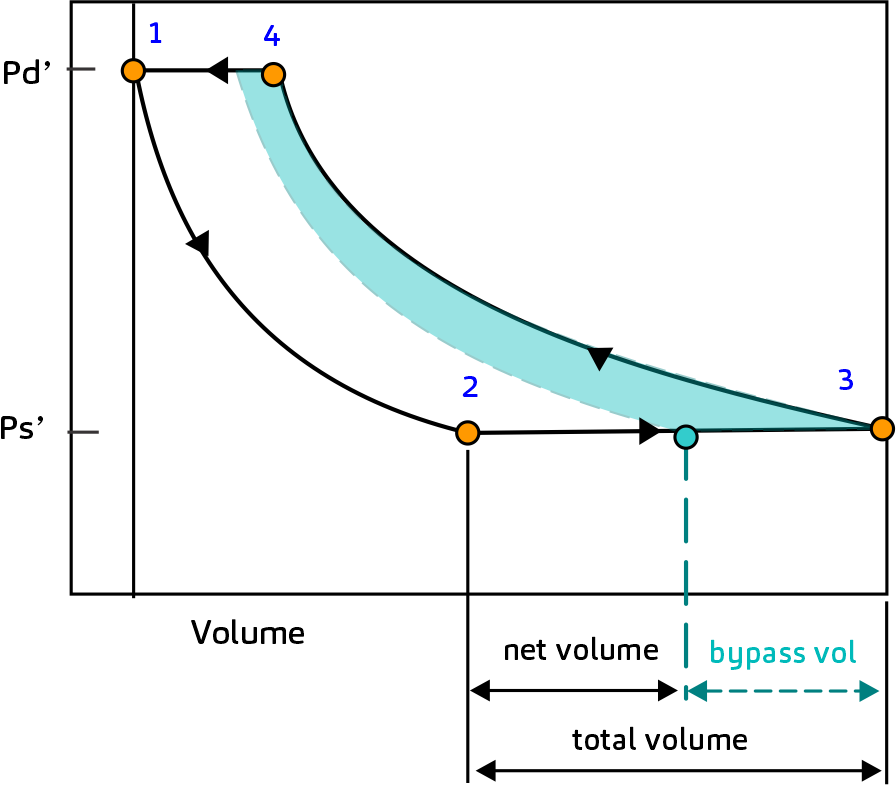

در شکل 5 فرآیند گاز در استفاده از سیستم کنترل by-pass نشان داده شده است زمانی که بخشی از جریان by-pass میشود جریان مؤثر در خروجی کمپرسور کاهش مییابد.

خنک کنهای میانی و انتهایی

اگر نسبت فشار کمپرسور بیشتر از مقداری باشد که دمای خروجی از کمپرسور از حد مجاز عبور کند در این صورت باید از کمپرسورهای دو یا چند مرحلهای استفاده کرد. در زمانی که کمپرسور دارای چند مرحله است بین مراحل مختلف کمپرسور از خنک کنهای میانی استفاده میشود. خنک کنهای میانی میتواند آب خنک یا هوا خنک باشد.

جنس مواد در کمپرسورهای رفت وبرگشتی

قاب کمپرسور یا پوسته میل لنگ معمولاً از چدنهای گرید بالا هم چون ASTM کلاس 40 یا 50 با ریخته گری ساخته میشوند. در طراحی آنها از ساپورتها و ریبها برای قرار گیری و همخط سازی دقیق سیلندرها، میل لنگ و سایر قطعات در حرکت با بارهای موجود در زمان کارکرد کمپرسور استفاده میشود.

میل لنگ معمولاً از فولاد کربنی با روش آهنگری یا از فولاد چکش خوار به روش ریخته گری ساخته میشود. بیشتر فولادهای کربنی به روش آهنگری مطابق با ASTM 668 برای شفتهای کوچکتر و ASTM 668 class F برای شفتهای بزرگتر میباشد. فولاد چکش خوار مطابق با ASTM A-536 گرید 80-55-06 میباشد.

یاتاقانهای اصلی ممکن است برش خورده افقی باشد که از فولاد یا چدن ساخته شده است. البته برخی هم از آلومینوم بدون بابیت ساخته میشوند. برخی هم به صورت ترکیب سه مادهای فولاد، برنز، بابیت ساخته میشوند.

میله اتصال معمولاً از آلیاژهای فولاد کم کربن با روش ریخته گری ساخته میشود. روغن تحت فشار از طریق کرنک پین به پین کراس هد راه مییابد. مشابه با بیرینگهای اصلی یاتاقانهای کرنک پین از فولاد یا چدن با لاینر بابیت ساخته میشود. ممکن است در برخی طراحیها بیرینگها از آلومینوم برنز یا ترکیب سه مادهای ساخته شود.

بوش پین کراس هد معمولاً از فولاد یا چدن که با برنز، آلومینوم یا بابیت لابنر شده است استفاده میشود.

کراس هد معمولاً از چدن خاکستری یا فولاد چکش خوار ساخته میشود.

پین کراس هد از فولاد با سختی 50 RC ساخته میشود.

پیستون راد عموماً به صورت پیچی به کراس هد متصل میشود.

سیلندرها عموماً به صورت یک پوسته که دارای مسیرهای خنک کاری با آب هستند میباشند و از دو طرف دارای دو سر میباشند. برخی اوقات یکی از سرهای سیلندر به صورت یکپارچه با سیلندر در نظر گرفته میشود. یک سیلندر ممکن است double act باشد. ولوهای کمپرسور میتواند روی بدنه کمپرسور یا در بعضی طراحی ها روی سر سیلندر قرار بگیرد. مواد استفاده شده در ساخت سیلندر با توجه به جنس گاز درون سیلندر و فشار آن انتخاب میشود. انتخاب مواد در پیستونها نیز با توجه به ابعاد سیلندر، فشار خروج از سیلندر سرعت دوران کمپرسور استروک کمپرسور و وزن پیستون بستگی دارد.

پیستون رادها ممکن است به صورت تنها یا تندم واقع شوند اگر دو یا چند سیلندر به صورت پشت سر هم قرار گیرند پیستون راد نیز برا آنها به صورت تندم خواهد بود. پیستون راد کمپرسور از انواع مختلفی از فولاد ساخته میشود. آلیاژهای فولاد کم کربن هم چون AISI 1037 و فولادهای آلیاژی نظیر AISI 4140 به صورت معمول مورد استفاده میباشد و برای محیطهای خورنده فولاد زنگ نزن 410، K-Monel یا Hastelloy میتواند استفاده شود.

سوالات متداول

اجزای اصلی کمپرسور رفت و برگشتی چیست ؟

1. میل لنگ (Crank Shaft)

2. میله اتصال (Connecting Rod)

3. کراس هد (Cross Head)

4. میله پیستون (Piston Rod)

5. پیستون و رینگهای پیستون (Piston and Piston Rings)

6.پکینگ رینگها (Packing Rings)

7.چک ولوها (Check Valves)

8.آنلودر ورودی (Inlet Unloaders)

9.قطعه فاصله انداز (Distance Piece)

سرعت چرخش کمپرسور رفت و برگشتی چقدر است؟

سرعت چرخش میل لنگ در کمپرسورهای رفت وبرگشتی در صنایع نفت و گاز عموماً بین 200 تا 1800 دور بر دقیقه میباشد. سرعتهای زیز 600 دور بر دقیقه سرعت پایین و بالای آن معمولاً سرعت بالا در نظر گرفته میشود. به صورت تاریخی سرعتهای زیر 100 دور بر دقیقه هم استفاده شده است اما در کمپرسورهای جدید سرعتهای بین 200 تا 300 دور بر دقیقه در کمپرسورهای هایپر (برای فشارهای خروجی 100 تا 350 مگاپاسکال) و سرعتهای 300 تا 600 دور بر دقیقه برای سرعتهای پایین در کمپرسورهای فرآیندی و کمپرسورهای سرعت بالا برای فشارهای زیر 40 مگاپاسکال مورد استفاده است.