فهرست

فهرست

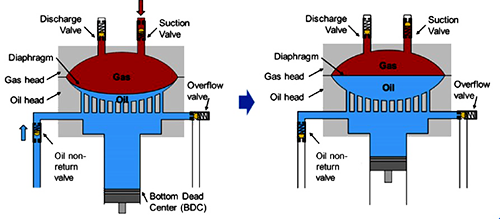

در کمپرسور دیافراگمی گاز (Diaphragm Gas Compressor) گاز در یک محفظه دو تایی مقعر (concave) و با نوسانات یک دیافراگم ساندویجی فشرده میشود. این دیافراگم به طور هیدرولیکی و از یک سمت به حرکت درآورده میشود. این دیافراگم وظیفه آب بندی (seal) بین محفظه گاز در برابر قسمت متحرک را نیز بر عهده دارد.

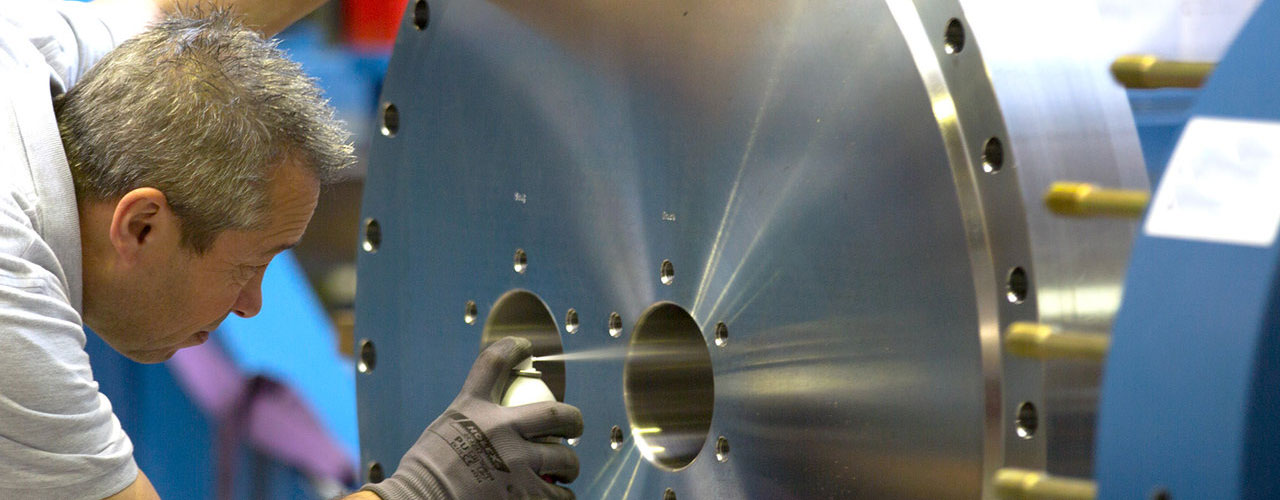

شکل 1. شماتیک یک کمپرسور دیافراگمی تک مرحلهای

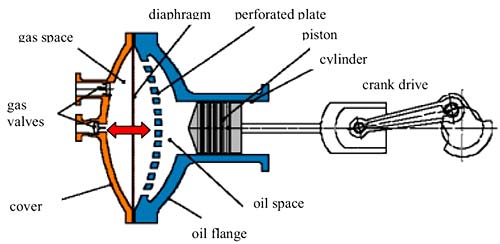

حرکت این صفحات موجب میشود که محفظه گاز بین صفحه دیافراگم و پوشش دیافراگم (diaphragm cover) به ترتیب در هر سیکل بزرگ و کوچک شود. در شروع فرآیند افزایش حجم فضای گاز، فرآیند مکش انجام میشود. این فرآیند از طریق ولو مکش صورت میگیرد که بر روی پوسته قرار گرفته است. وقتی که فضای گاز کاهش مییابد، گاز فشرده شده و از طریق ولو خروجی (که آن هم روی پوسته قرار دارد) به تیوب های خروجی فرستاده میشود. فشار روغن، که برای حرکت خمشی صفحات دیافراگم مورد نیاز است، از محفظه میل لنگ (crankcase) و با حرکت رفت و برگشتی پیستون تأمین میشود. جابجایی پیستون تقریبا برابر با جابجایی نوک دیافراگم است.

طراحی دیافراگم

قطعات اصلی دیافراگم عبارتند از: پوشش دیافراگم (diaphragm cover)، دیافراگم ساندویچی سه تایی (triple sandwich diaphragm)، صفحه سوراخ دار (perforated flange).

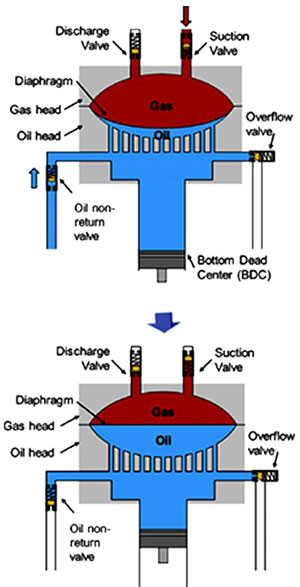

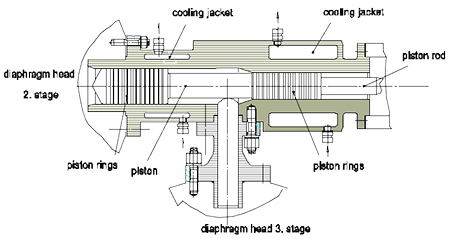

شکل 2. برشی از یک کمپرسور دیافراگمی

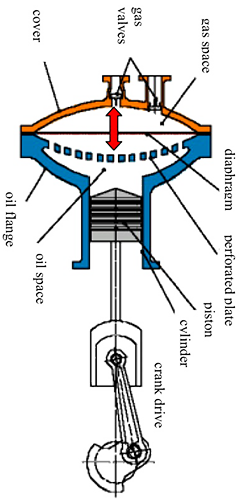

شکل 2. برشی از یک کمپرسور دیافراگمیولوهای کمپرسور دیافراگمی گاز روی پوشش دیافراگم نصب میشوند. این ولوها با رینگهای فلزی آب بندی میشوند. مجموعه دیافراگم از سه صفحه جداگانه تشکیل شده که از طرفین کلمپ شده است. از یک او رینگ (O-ring) برای استحکام بیشتر و سفتی صفحات در قسمت بیرونی آنها استفاده میشود.

در این چیدمان صرفاً قطعات زیر با گاز تماس دارند:

- پوشش دیافراگم

- صفحه سمت گاز مجموعه دیافراگم

- ولوهای کمپرسور

- اًرینگ (O-ring) به کار رفته برای آب بندی دیافراگم

شکل 3. جانمایی ولوها در کمپرسورهای دیافراگمی

شکل 3. جانمایی ولوها در کمپرسورهای دیافراگمیبنابراین در این کمپرسورها جلوگیری از نشتی به سادگی و با صرف اندکی هزینه امکان پذیر است.

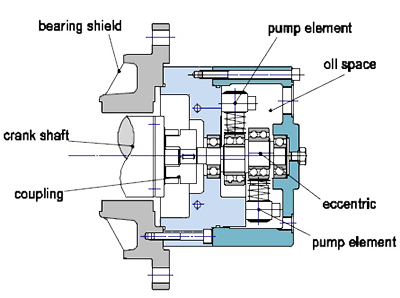

طراحی محرک هیدرولیکی

دیافراگم به صورت پیچی به سیلندر از طریق فلنج متصل شده است. در زمانی که پیستون در حال متراکم کردن است، با فشار به روغن هیدرولیک، آن را از سیلندر به داخل فلنج میآورد. بنابراین روغن از طریق صفحه سوراخ دار (perforated plate) به صفحه پشتی دیافراگم برخورد میکند. صفحه سوراخ دار مثل یک توزیع کننده (distributor) عمل میکند تا فشار یکنواخت و یونیفورمی از روغن را روی صفحه دیافراگم داشته باشیم.

در هر استروک (stroke) پیستون، مقداری از روغن از داخل آب بندهای پیستون به درون محفظه میل لنگ (crankcase) وارد میشود. با توجه به این که این فرآیند، روغن موجود در جلوی پیستون را کاهش میدهد، به منظور اجتناب از کاهش بازدهی، باید روغن به طور پیوسته جایگزین روغن از دست رفته گردد.

این کار با استفاده از یک پمپ که اصطلاحاً آن را پمپ جبرانی (compensation pump) میگویند، انجام میشود. این پمپ مستقیماً با میل لنگ گردانده شده و در هر مکش پیستون، مقدار اندکی از روغن را به درون محفطه پشتی دیافراگم پمپ میکند. در هر نوبت، میزان روغنی که به این طریق تزریق میشود، باید از میزان روغن از دست رفته بیشتر باشد و این موضوع به معنای آن است که در هر پروسه تراکم، دیافراگم مقداری بیش از ظرفیت خود، روغن دارد.

هنگامی که کمپرسور دیافراگمی گاز در فشار خروجی ثابت کار میکند، فشار opening ولو به وسیله یک فنر پیش فشرده، تنظیم میشود. در این حالت، فشار روغن باید همیشه به طور تقریبی 10 درصد بالاتر از حداکثر فشار خروجی مجاز گاز باشد.

اگر کمپرسور در شرایطی کار کند که فشار خروجی متغیر باشد، به عنوان مثال در هنگام پر کردن مخازن تحت فشار، یک ولو سر ریز (overflow) مورد استفاده قرار میگیرد که با فشار گاز کنترل میشود. به عنوان تابعی از تغییرات فشار خروجی، فنر ولو پیش فشرده شده و بنابراین فشار روغن به حدود 10 درصد فشار آنی گاز محدود میشود. این موضوع باعث میشود که فشار روغن به صورت پیوسته و آرام با فشار گاز تنظیم شود.

با حرکت رو به جلوی پیستون دقیقاً قبل از رسیدن به نقطه مرگ جلو (front dead point)، دیافراگم به پوشش دیافراگم فشرده شده و مقداری از روغن از طریق شیر سر ریز به داخل مخزن روغن بر میگردد. همین امر نیز در نهایت باعث کاهش راندمان کمپرسور میشود.

انواع خاصی از روغنهای معدنی به عنوان روغن هیدرولیک مورد استفاده قرار گرفته و در عین حال وظیفه روانکاری محفظه میل لنگ (crankcase) را نیز برعهده دارند. این روغن ها باید الزامات زیر را برآوره سازند:

- خواص روانکاری بالا

- تراکم پذیری

- تمایل پایین به تشکیل فوم

- بالاترین میزان ممکن ویسکوزیته

طراحی کمپرسور دیافراگمی گاز با چند طبقه

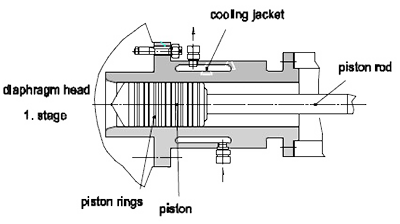

در برخی کاربردها تراکم تک مرحلهای کافی نیست و نیاز است دو دیافراگم به صورت سری به یکدیگر متصل گردند. در این حالت یک خنک کننده میانی (inter-stage cooling) بین مراحل مورد استفاده قرار میگیرد.

برای حالتی که کمپرسور دیافراگمی گاز 3 یا 4 مرحله داشته باشد، محفظه میل لنگ (crankcase) باید از نوع باکسر (boxer) باشد. در این حالت، پیستون یک سمت از محفطه میل لنگ (یا هر دو سمت در حالت چهار مرحلهای) به عنوان پیستون مراحل (stage piston) به کار میرود. اختلاف سطح، که از این موضوع ناشی میشود. موجب تولید فشار هیدرولیکی برای دیافراگم استیج بعدی میگردد. بنابراین در فشار استروک استیج دوم، استیج سوم شروع به مکش میکند.

کاربرد و مزایای کمپرسور دیافراگمی گاز

کمپرسور دیافراگمی گاز در قسمت بیرونی به طور کامل آب بندی شدهاند. کل محفظه تراکم کمپرسور به وسیله آب بندهای استاتیک و فلزی آب بندی شده است و نرخ نشتی تا در این کمپرسورها کاملاً قابل دستیابی است. نرخهای نشتی تا نیز با تغییراتی در طراحی میتواند حاصل شود. این نشتیهای بسیار پایین موجب میشود تا از کمپرسورهای دیافراگمی بتوان برای نیروگاههای اتمی و برای تراکم گازهای سمی استفاده کرد.

کمپرسور دیافراگمی گاز در محفظه تراکم خود کاملاً بدون روانکار هستند. به عنوان مثال گاز پروسسی به هیچ عنوان تماسی با روغن روانکار نخواهد داشت و در نتیجه نیازی به جدا کردن روغن (مانند آنچه در کمپرسور اسکرو وجود دارد) نداریم. گازهای بحرانی مثل اکسیژن و کلر میتوانند تا فشارهای بالا و بدون هیچ گونه مشکلی با کمپرسورهای دیافراگمی متراکم شوند.

برخلاف دیگر انواع کمپرسورها، سایشی درون رینگهای پیستون و استافینگ باکسها وجود نخواهد داشت. همچنین نیازی به استفاده از گاز بافر (buffer) یا پرج (purge) در آب بندهای استافینگ باکس وجود ندارد. گاز پروسسی دقیقاً با همان درجه خلوصی که به کمپرسور وارد شده بود، از آن خارج میشود. اگر گاز با کیفیت بالا وارد ماشین شود میتواند بلافاصله بعد از تراکم به عنوان هوای تنفسی، گاز مورد نیاز نیمه رساناها (semi-conductors) یا به عنوان هیدروژن مورد نیاز در تکنولوژی سلول سوختی مورد استفاده قرار گیرد.

گاز فرآیندی صرفاً با در تماس با متریال فلزی میباشد. بسته به نوع گاز و فرآیند مربوطه، متریالها با کیفیت متفاوتی قابل انتخاب هستند. وقتی که متریال صحیحی انتخاب کنیم، مقاومت بالا در برابر خوردگی و عمر طولانی را خواهد داشت. دامنه وسیعی از متریالهای گوناگون، از فولاد معمولی و فولاد ضد زنگ گرفته تا آلیاژهای خاص مثل هستلوی میتوانند مورد استفاده قرار گیرند. البته یک استثنا برای انتخاب متریال وجود دارد و آن هم متریالی است که میخواهیم برای خود صفحه دیافراگم انتخاب نماییم.

این متریال باید دارای مقاومت و الاستیسیته بالا باشد که شامل موارد زیر خواهد بود:

- فولاد ضد زنگ به همراه کروم و نیکل. این متریال میتواند در مقابل بسیاری از مواد شیمیایی مقاومت کند و همچنین خواص مکانیکی بسیار مناسبی دارد. این متریال بسیاری از نیازهای ما را برای صفحات دیافراگمی برآورده میسازد و در نتیجه پرکاربردترین نوع متریال برای کمپرسورهای دیافراگمی است.

- متریالهایی مثل هستلوی و اینکونل بالاترین مقاومت شیمیایی را دارند.

- آلیاژهایی از مس-بریلیوم که بهترین خواص مکانیکی را دارند.

- فولادهای داپلکس که بیشترین مقاومت در برابر خوردگی را دارند.

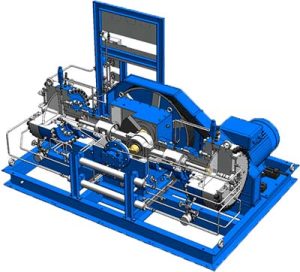

شکل 7. کمپرسور دیافراگمی هیدروژن

شکل 7. کمپرسور دیافراگمی هیدروژنحتما بخوانيد: کمپرسور اسکرو شرکت هوایار و مزایای آن

سوالات متداول

کمپرسور دیافراگمی گاز کاربرد متنوعی دارد و در اغلب فرآیندهای تراکمی که دبی پایین و فشار نسبتاً بالا است میتوان از آنها استفاده کرد اما با توجه به نشتی بسیار پایین، این کمپرسورها گزینه مناسبی برای نیروگاههای اتمی و برای تراکم گازهای سمی هستند. همچنین در مواردی که گاز با خلوص بالا نیاز به تراکم دارد کاربرد دارند. عمده صنایع مصرف کننده این کمپرسورها، صنایع غذایی، دارویی و صنعت اتمی است. به طور خلاصه از کاربردهای این کمپرسورها میتوان به موارد زیر اشاره کرد: الف. کمپرسورهای بوستر: در این کمپرسورها گاز در یک فشار بالا مکش شده و در یک فشار بالاتر از کمپرسور خارج میشود. ب. کمپرسورهای انتقال: وظیفه این کمپرسورها پمپ کردن گاز از یک مخزن به مخزن دیگر است. به طوری که فشار مکش در حال کاهش و فشار خروجی در حال افزایش است. ج. کمپرسورهای پایه: در این کمپرسورها گاز از یک فشار کم مکش شده و به فشار بالاتر خروجی میرسد. د. سیرکولاتورها: این کمپرسورها تحت فشار استاتیک بالایی بوده و وطیفه تغذیه گاز در یک مدار را برعهده دارند. در این حالت، اختلاف فشار بین مکش و خروج زیاد نیست.

فولاد ضد زنگ به همراه کروم و نیکل. این متریال میتواند در مقابل بسیاری از مواد شیمیایی مقاومت کند و همچنین خواص مکانیکی بسیار مناسبی دارد. این متریال بسیاری از نیازهای ما را برای صفحات دیافراگمی برآورده میسازد و در نتیجه پرکاربردترین نوع متریال برای کمپرسورهای دیافراگمی است.