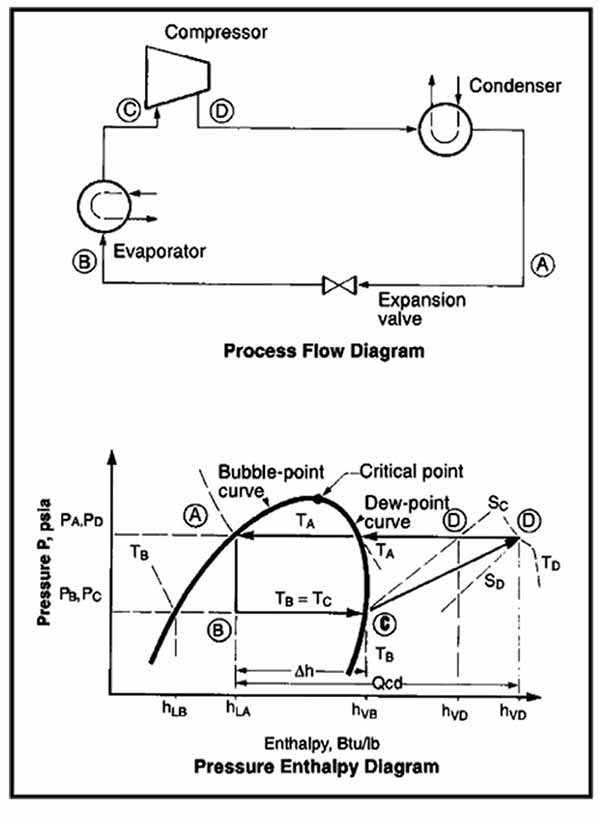

- Expansion یا شیر انبساط

- Evaporation یا تبخیر

- Compression یا تراکم

- Condensation یا مایع سازی

مرحله انبساط

مرحله تبخیر

مرحله تراکم

مرحله مایع سازی

میزان قابلیت سیستم در سرد سازی سیال را ظرفیت تبرید آن تجهیز مینامند که معمولاً برجسب تن تبرید و یا کیلووات اعلام میگردد. یک تن تبرید مقدار انتقال حرارت (برودت) لازم برای تولید یک تن یخ در طول یک شبانه روز می باشد که بطور تقریبی برابر با 3.5 کیلووات است.

ظرفیت تبرید به عوامل متفاوتی همچون نوع مبرد و میزان دبی مبرد، بستگی دارد به طوری که هر چه مقدار بیشتری از مبرد در مدار در حال چرخش باشد ظرفیت سیستم افزایش مییابد. با توجه به اینکه هر نوع کمپرسور در محدوده ظرفیت بخصوصی کار میکند، لذا در هنگام ساخت سیستم میبایست در انتخاب کمپرسور دقت نمود. بطوریکه کمپرسورهای اسکرال در ظرفیتهای اسمی 10 تا 300 تن تبرید، کمپرسورهای اسکرو در محدوده ظرفیت 30 تا 800 تن و کمپرسورهای سانتریفیوژ در محدوده ظرفیت 100 تن تا چند هزار تن قابل استفاده میباشند.

شرکت هوایار با تکیه بر دانش و توانمندی مهندسین مجرب خود و نیز بهرهگیری از نرمافزارهای معتبر و به روز، قادر به طراحی و ساخت پکیجهای تبرید با ظرفیتهای متنوع، مورد استفاده در صنایع فرآوری و نگهداری مواد غذایی، نفت و گاز، نوشیدنیها، مواد شیمیایی/ پتروشیمی و … میباشد.

از جمله خصوصیات طراحی سیستم تبرید این شرکت، انعطاف در ساخت پکیجهای متنوع میباشد به طوری که قابلیت پیاده سازی الزامات و مشخصات ویژه مشتری را در طراحی پکیج دارا میباشد.

تعداد امتیازات: 5 ، میانگین امتیازها: 4,20