فهرست

فهرست

طراحی سپراتور کمپرسور اسکرو به لحاظ شرایط دینامیکی مخلوط هوا و روغن و جداسازی آنها در اثر حرکت چرخشی و همچنین سایزینگ فیلتر سپراتور جهت جداسازی حداکثری روغن از هوا تا بازده بالای 99.9 درصد بسیار حایز اهمیت است. جهت دستیابی به هوای فشرده با کیفیت مطلوب و مورد نظر در خروجی از کمپرسور برای استفاده در بخشهای مختلف صنعتی، پزشکی، صنایع غذایی و… میبایست جداسازی هوا از روغن که در بلوکه هواساز بطور کامل مخلوط شدهاند، به خوبی انجام شود.

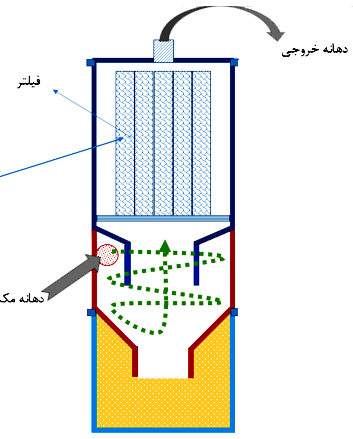

در این مجموعه (مخزن جداکننده هوا – روغن و فیلتر سپراتور) با در نظر گرفتن پارامترهایی از جمله دبی جریان دو فاز ورودی، فشار کاری، مدت زمان جدایش هوا و روغن در داخل مخزن، افت فشار جریان و دامنه جداسازی جریان دو فاز با کسر حجمیهای مختلف هوا و روغن که از تحلیل CFD روتور بدست میآید، نوع سپراتور همانند شکل 1به گونهای طراحی میشود که بتواند فیلتراسیون مناسب جریان دوفازی را با افت فشاری مناسب و جداسازی نهایی حداکثری انجام دهد. همچنین تضمین ایمنی کارکرد این تجهیز که به دلیل وجود روغن و فشار بالای کاری، احتمال اشتعال آن دور از انتظار نیست، مورد بررسی قرار میگیرد.

طراحی سپراتور

در خصوص طراحی مخزن جدا کننده هوا – روغن در شرکت هوایار با در نظر گرفتن موارد زیر طراحی نهایی انجام شده است. پروسه طراحی جداکننده طی یک مرحله رفت و برگشتی انجام میشود و در هر مرحله پس از ایجاد مدل سه بعدی، تحلیل سیالاتی روی آن انجام میشود و عملکرد جداساز بررسی میگردد. در صورت عملکرد نامناسب پس از رفع ایرادات، مدل سه بعدی مجدداً مورد تحلیل قرار میگیرد تا نتایج مورد نظر استخراج شود.

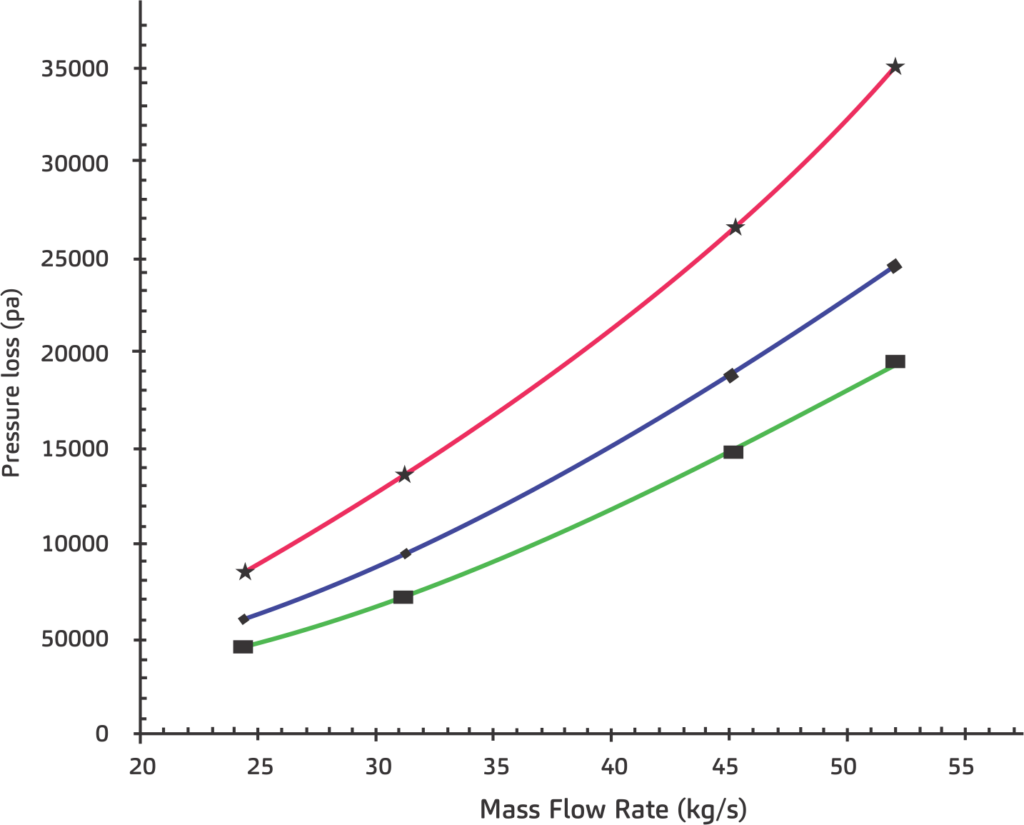

در مرحله اول بایستی محدوده دبی جریان دو فاز و سپس کسر حجمی هر فاز مورد بررسی قرار گیرد. زیرا رژیم جریانی در هر حالت متفاوت است و تقابل ممنتوم دو فاز بر یکدیگر شرایط منحصر بفردی را بوجود میآورد. به این معنی که اگر فاز غالب روغن باشد فرآیند جداسازی آسانتر انجام میشود و راندمان جداسازی بالا خواهد بود. ولی در حالتی که فاز غالب هوا باشد به دلیل اینکه ممنتوم سیال روغن تحت ممنتوم فاز هوا افزایش مییابد، روغن این امکان را پیدا میکند که مسیر را به همراه هوا ادامه دهد و عملاً جداسازی مناسبی صورت نگیرد. در این حالت بایستی با استفاده از یک سپراتور کمپرسور اسکرو خاص روغن را از هوا فیلتر کرد. همچنین در جداسازهای گریز از مرکز با افزایش دبی جریان دوفاز مقدار افت فشار افزایش مییابد که در صورت قابل ملاحظه بودن آن از راندمان کل سیستم میکاهد در طراحی انجام شده برای بدترین حالت افت فشار زیر 0.2 در نظر گرفته شده است. طراحی مخزن با استفاده از نرم افزارهای تحلیل جریانی به گونه ای انجام شد که نتایج تحلیلی نشان میدهد محدوده افت فشار در حد مورد انتظار است.

با توجه به اینکه هر چه مدت زمان جداسازی دو فاز طولانیتر باشد به این معنی است که سیال دو فازی مسیر بیشتری را برای جداسازی طی کرده است و در نتیجه افت فشار سیستم نیز افزایش مییابد، که خود یک پارامتر منفی به حساب میآید. از طرفی هر چه جریان دو فاز چرخش بیشتری در مخزن داشته باشد به دلیل از بین رفتن تدریجی ممنتوم فاز سنگین (روغن)، باعث جداسازی کاملتر میگردد. با توجه به دو پارامتر ذکر شده بایستی ابعاد طراحی مخزن به گونهای باشد که در درجه اول تا حد امکان ابعاد جداکننده کوچک باشد تا افت فشار به حداقل برسد و همچنین این کوچک بودن سایز جداکننده بر کیفیت جداسازی تأثیرگذار نباشد.

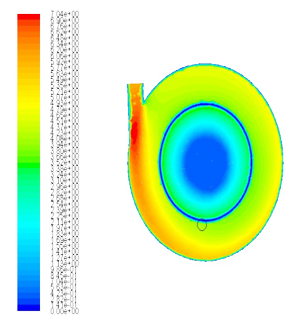

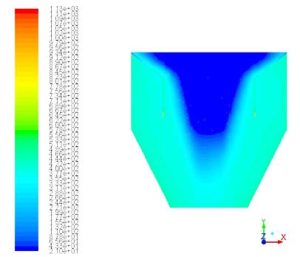

به طور کلی جداسازی سیال دو فازی در سیکلونهای گاز- مایع پیچیده ترین نوع جداسازی میباشد و دلیل آن رفتار پیچیده، بلکه غیرقابل پیش بینی فاز مایع میباشد که میتواند به صورت فاز پراکنده (dispersed flow) با هندسه قطرات کروی و بیضی شکل و یا به صورت فاز پیوسته (continuous flow) باشد. هر کدام از این حالتهای سیال مایع، نیروی کششی متفاوتی را به فاز هوا وارد میکند که تشخیص آن، تعامل دو فاز بر همدیگر را در حین جداسازی مشخص میکند. شکل 3 کانتور سرعت جریان در مقطع جداکننده را نشان میدهد. همانطور که مشاهده میشود، بیشترین میزان سرعت در ناحیه ورودی و کمترین مقدار در قسمت مرکزی و هسته جداکننده است. شکل 4 کسر حجمی هوا و روغن را در داخل جداساز نشان میدهد همانطور که مشاهده میشود سیال هوا در مرکز جداکننده قرار گرفته و فاز روغن به دلیل چگالی بیشتر به سمت دیواره متمایل شده است.

شکل 4: کانتور کسر حجمی روغن و هوا در داخل جداساز

در جداسازی جریان دوفازی که جریان به صورت مماسی وارد مخزن میشود، نیروی گریز از مرکز متفاوتی بر فازهای گاز و مایع وارد میشود که هر چه مقدار اختلاف چگالی دو فاز از یکدیگر بیشتر باشد، این اختلاف نیرو بیشتر خواهد شد. در ادامه فاز سنگین که نیروی گریز از مرکز بیشتری دارد به سمت دیواره متمایل میشود و فاز سبکتر در مرکز جدا کننده قرار میگیرد و در نهایت پس از طی مسیر کافی، دو فاز از یکدیگر جدا میشوند. این جدایش در ادامه با تشکیل گردابهای در داخل جدا کننده کامل میشود که از شرایط جریان ورودی و هندسه جداکننده تأثیر میپذیرد. جدا کننده طراحی شده در گروه هوایار نیز با استفاده از بروزترین نرم افزارهای مهندسی مورد تحلیل قرار گرفته و پس از استخراج مدل بهینه و تحلیل سیالاتی، با دادههای تجربی که از تست واقعی مدل به دست آمده بود مقایسه شد که تطابق بسیار خوبی بدست آمد.

چه عواملی بر عملکرد سپراتور تاثیر دارند؟

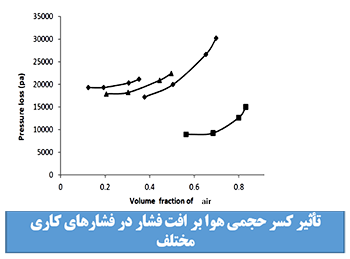

فشارهای کاری مختلف بر خواص ترمودینامیک جریان دو فاز تأثیر میگذارد که خود میتواند عملکرد جدا کننده را تحت تأثیر قرار دهد. این پارامتر نیز در خصوص جدا کننده ساخت شرکت هوایار در نظر گرفته شد و عملکرد آن در فشارهای کاری مختلف مورد بررسی قرار گرفت.

تمامی موارد ذکر شده در خصوص کارکرد بهینه سیستم جداکننده هوا – روغن در گرو کارکرد مناسب سیستم جداساز گریز از مرکز است زیرا چنانچه این جداسازی اولیه بخوبی صورت گیرد فشار وارده بر جدا کننده سلولزی (فیلتر سپراتور) کم شده و مدت زمان سرویس دهی آن در سیستم افزایش مییابد.

اعتبار سنجی سیستم جداکننده به کمک تحلیلهای سیالاتی به گونهای انجام شد که سایز ذرات فیلتر شده توسط نیروی گریز از مرکز و همچنین پارامترهای جریانی از جمله دبی جریان، کسر حجمی هوا – روغن، و فشار کاری سیستم مورد بررسی قرار گرفت و پس از اطمینان از عملکرد مخزن جداکننده، مرحله نهایی جداسازی ذرات میکرونی در فیلتر سپراتور کمپرسور اسکرو مورد بررسی قرار گرفت.

ارتفاع مخزن جدا کننده تأثیر مستقیم بر زمان ماند و ایجاد فاصله کافی بین فوم تشکیل شده با فیلترسپراتور دارد. به عبارت دیگر هر چه ارتفاع مخزن جدا کننده افزایش یابد، جداسازی فاز هوا-روغن کیفیت بالاتری خواهد داشت زیرا پس از تشکیل گردابه سرعت در مرکز مخزن، سیال دو فازی بخش قابل توجهی از جدایش خود را انجام داده است و ممنتوم جریان به صورت محسوسی کاهش یافته است. در نتیجه ذرات باقیمانده بایستی با حداقل ممنتوم، مسیری خلاف جاذبه زمین و به سمت بالا را طی کنند و ذرات با وزن بیشتر (روغن) ته نشین میشوند و عملاً بخش دیگری از جداسازی به کمک همین افزایش ارتفاع مخزن صورت میگیرد. اما به دلیل محدودیتهای ابعادی و تأثیر این افزایش سایز مخزن جداکننده بر افت فشار، ارتفاع مخزن بایستی بهینه باشد تا مخزن با حداقل سایز، حداکثر کارایی را داشته باشد.

پس از اینکه بخش عمدهای از جداسازی روغن از هوا توسط نیروی گریز از مرکز در مخزن انجام شد، برای رسیدن به حداکثر راندمان جداسازی از یک فیلترسپراتور سلولزی استفاده میشود تا ذرات بسیار ریز روغن که از فاز هوا جدا نشدهاند فیلتر شوند. این فیلترسپراتور با جداسازی ذرات میکرونی روغن حداکثر جداسازی را انجام میدهد.

فیلتر سپراتور باید چه ویژگیهایی داشته باشد؟

در خصوص فیلترسپراتورهای سلولزی جداسازی ذرات میکرونی روغن از هوا، افت فشاری را به سیستم تحمیل میکند که بایستی این مقدار قابل قبول باشد. جهت نیل به این هدف موضوعات زیر قابل بررسی است.

افزایش دبی جریان که سرعت جریان دو فاز داخل مخزن جدا کننده را بالا میبرد، باعث افزایش افت فشار در مرحله جداسازی اولیه و همچنین جداسازی در فیلترسپراتور میگردد که بایستی مقدار آن قابل قبول باشد تا افت فشار زیادی بر سیستم تحمیل نشود. در صورتی که جداسازی اولیه روغن از هوا در مرحله جداسازی تحت نیروی گریز از مرکز به خوبی صورت نگیرد، میزان روغنی که بایستی توسط فیلترسپراتور فیلتر شود علاوه بر ذرات میکرونی، شامل قطرات سایز بزرگ روغن نیز میشود. این موضوع عملاً باعث افت فشار بسیار شدید و اصطلاحاً انسداد جریان خواهد شد که اثرات نامطلوبی از جمله کاهش عمر مفید فیلترسپراتور، افزایش ناگهانی فشار داخل جدا کننده هوا- روغن، افزایش دما و نهایتاً انفجار را بدنبال دارد.

فیلترسپراتور به دلیل مشخص بودن ابعاد آن در سیستم بایستی به طور قابل اطمینانی طراحی و ساخته شود تا سطح تماس مناسبی را با جریان ورودی که قرار است فیلتر شود، داشته باشد. به این معنی که به دلیل پایین آمدن هزینههای سیستمی، بتوان از کمترین سایز فیلتر با حداکثر راندمان استفاده کرد.

فیلترسپراتور بایستی بتواند در فشارهای کاری مختلف عملکرد مناسبی را داشته باشد و در مقابل مشکلاتی از جمله سوراخ شدن فیلتر سلولوزی، مدت زمان کارکرد در سیستم و پایدار بودن عملکرد آن استانداردهای لازم را داشته باشد. قطر و ارتفاع فیلترسپراتور و همچنین سطح تماس بین فیلترسپراتور و هوا به گونهای طراحی میشود که ماکزیمم افت فشار ایجاد شده در اثر عبور هوا از 0.2 بار تجاوز نکند. یکی از عوامل انفجار، گرفتگی فیلترسپراتور است که موجب بالا رفتن دمای روغن و فراهم آوردن شرایط انفجار میشود. به همین دلیل با نصب pressure differential switch این مورد در کمپرسور ها مرتفع گردیده است. به صورتی که به محض افزایش افت فشار در فیلترسپراتور کمپرسور اسکرو خاموش میشود.

همچنین چنانچه قطر حفرات در استوانه مشبک دیواره فیلترسپراتور کمتر از حد مجاز باشد، باعث افزایش اصطکاک و گرم شدن روغن میشود که یکی دیگر از دلایل انفجار در مخزن جدا کننده هوا – روغن میباشد. افزایش سایز حفرات نیز ممکن است موجب پارگی در لایههای سلولوزی و نهایتاً عبور روغن به سمت هوای خروجی گردد. بنابراین با انتخاب سایز مناسب مش فیلترسپراتور هم خطر انفجار و هم احتمال خروج روغن در هوای فشرده کاهش یافته است. از عوامل دیگر انفجار، سرعت سیال دو فازی عبوری از فیلتر سپراتور میباشد که براساس دانسیته فاز گاز و مایع تعیین میگردد. کسر حجمی فازهای ورودی به فیلتر سپراتور که براساس شبیه سازی CFD مخزن جداکننده به دست میآید، بسیار مهم و نقش تعیین کننده در سایز مش فیلتر سپراتور را دارد بطوریکه همانگونه که گفته شد ممکن است موجب انفجار در این تجهیز گردد. طراحی چند لایه سلولوزی به منظور جدایش حداکثری روغن از هوا بدون ایجاد افت فشار. علاوه بر ابعاد فیلترسپراتور طراحی لایههای المنت آن یکی از مهمترین پارامترها در کیفیت هوای خروجی و جدایش ذرات روغن در هوای خروجی با ابعاد کمتر از 2 میکرون میباشد.

حتما بخوانید: فیلتر سپراتور چیست؟

سوالات متداول

فيلترهای سپراتور در كمپرسورهای oil injection وظيفه جداسازی روغن از هوا را بر عهده دارند. قابل توضيح است به علت ماهيت عملكرد اين مدل كمپرسورها در قسمت اسكرو، هوا و روغن با هم مخلوط میشوند و در مرحله خروجی از كمپرسور، هوا و روغن بوسيله فيلتر سپراتور، از هم جدا شده و روغن به مسير داخل كمپرسور برگشت داده میشود و هوا نيز به سمت خروجی مسير خود را میبندد.

عملکرد فیلتر جداسازی هوا از روغن به طور مستقیم بر روی محتوای روغن هوای فشرده تأثیر دارد. این فیلتر درون و یا روی مخزن قرار دارد. فیلتر جداسازی را هر 2000 ساعت تعویض نمایید.

1. دستگاه را متوقف کنید و اتصالات برق را قطع کنید.

2. منتظر باشید تا ماشین خنک شده و فشار داخلی آن تخلیه گردد. سپس تمامی اتصالات لولهها و کابلهای متصل به مخزن را از آن جدا نمایید.

3. در زمان جدا کردن درب مخزن سپراتور مراقب لوله ساکشن باشید که آسیب نبیند.

4. درپوش مخزن را بردارید.

5. فیلتر جداسازی را خارج نمایید.

6. فیلتر جدید را در محل نصب کنید و تمامی قطعات را به ترتیب معکوس جدا سازی مجدداً نصب نمایید.