فهرست

فهرست

در زمان بازرسی برای تعمیرات کمپرسور پیستونی (Rotary compressor) باید به برخی پارامترهای کمپرسور جابجایی مثبت توجه کرد که این پارامترها در این مقاله آورده شده است.

نگهداری و تعمیرات عبارت است از کلیه اقداماتی که بر روی ماشین آلات و تجهیزات در یک واحد صنعتی صورت میگیرد تا آن واحد به اهداف خود برسد. مهمترین این اهداف عبارتند از:

- کاهش توقفات

- بهبود کیفیت محصول

- کاهش مصرف انرژی

- ارتقاء سطح ایمنی ماشین

در یک جمع بندی کلی ویژگیهای فرهنگهای مدرن تعمیر و نگهداری را میتوان به شرح زیر خلاصه نمود.

- افزایش بهرهوری ماشین

- طولانی شدن فاصله زمانی بین دو تعمیرات (MTBR)

- کاهش زمان تعمیرات

- افزایش عمر ماشین

- شناسایی منابع و خدمات مورد نیاز جهت تعمیرات

- بهبود کیفیت محصول

- کاهش هزینههای تعمیراتی

براساس مطالعات انجام شده ماشینهایی که به نحو صحیح و مطلوب نگهداری شده و مورد بهره برداری قرار گیرند، هزینههای تعمیرات آنها 20 تا 25 درصد کاهش یافته و تقریباً دو برابر ارزش آن موجب افزایش بهرهوری میگردد.

اساساً به خاطر بالا بودن تعداد قطعات در معرض سایش و نیروهای لرزشی که در کمپرسور رفت و برگشتی وجود دارد، میزان خرابی قطعات و توقف در این نوع کمپرسورها در مقایسه با سایر انواع کمپرسورها بسیار بالاتر میباشد. بر این اساس لازم است که سیستمهای پایش وضعیت و بازرسیهای ادواری بیشتری بر روی این کمپرسورها صورت پذیرد. پایش وضعیت برای کمپرسورهای بحرانی و حساس بهتر است بر اساس فرهنگهای پیشگویانه (Predictive) و یا پیشگیرانه فعال (Proactive) صورت پذیرد.

حتما بخوانید: کمپرسور پیستونی و اجزای آن

اطلاعات مورد نیاز در زمان بازرسی کمپرسورها

در زمان بازرسی برای تعمیرات کمپرسور پیستونی باید به برخی پارامترهای کمپرسور توجه کرد که این پارامترها شامل موارد زیر میباشد.

- فشار گاز ورودی و خروجی از هر مرحله

- درجه حرارت گاز ورودی و خروجی از هر مرحله

- درجه حرارت گاز خروجی از هر مبدل بین مرحلهای و نهایی

- فشار روغن

- وضعیت لرزش در کمپرسور

- بررسی سطح روغن در کارتل

- بررسی نشتی گاز از آب بند کننده شافت پیستون

- بررسی نشتی روغن از آب بند کننده شافت پیستون

- بررسی سر و صدا در کمپرسور

- بررسی عملکرد سیستم بی بار کننده

- بررسی دمای یاتاقانها

- بررسی توان (آمپر) مصرفی

- بررسی ظرفیت (دبی کمپرسور)

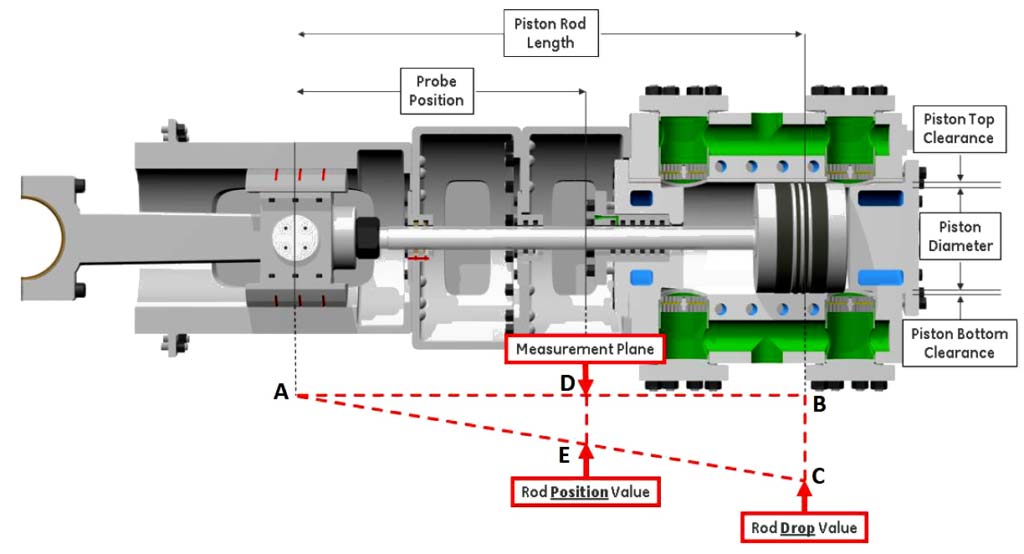

- بررسی وضعیت رینگها (بالاخص رینگ هادی) از طریق افتادگی شافت پیستون (Piston Rod Drop)

- بررسی دمای روغن

- بررسی دمای سیال خنک کننده (ورودی و خروجی)

- بررسی وضعیت سیستم انتقال قدرت (تسمه، کوپلینگ و…)

- بررسی وضعیت فیلترها و صافیها

خرابیهای معمول در کمپرسور رفت و برگشتی

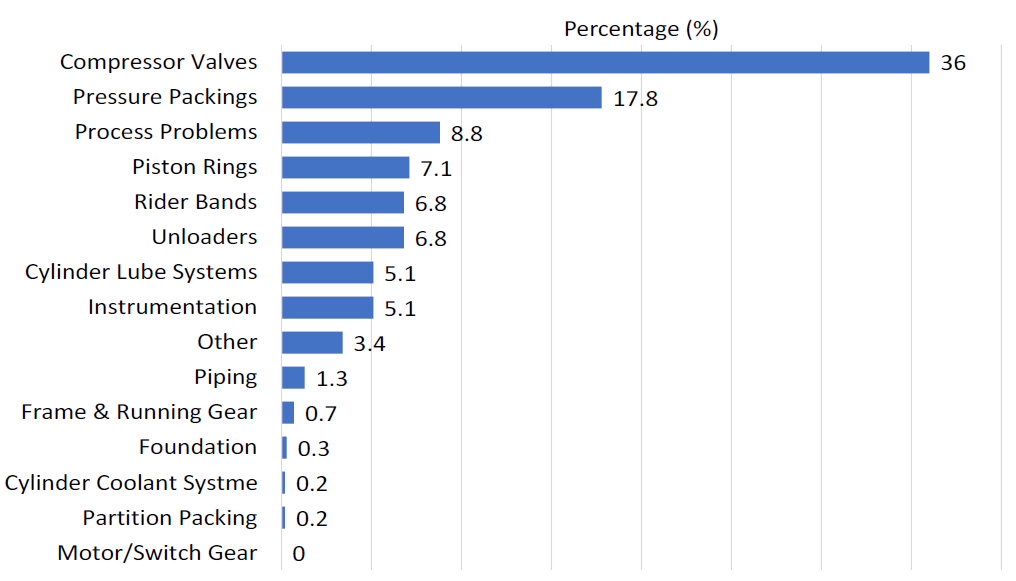

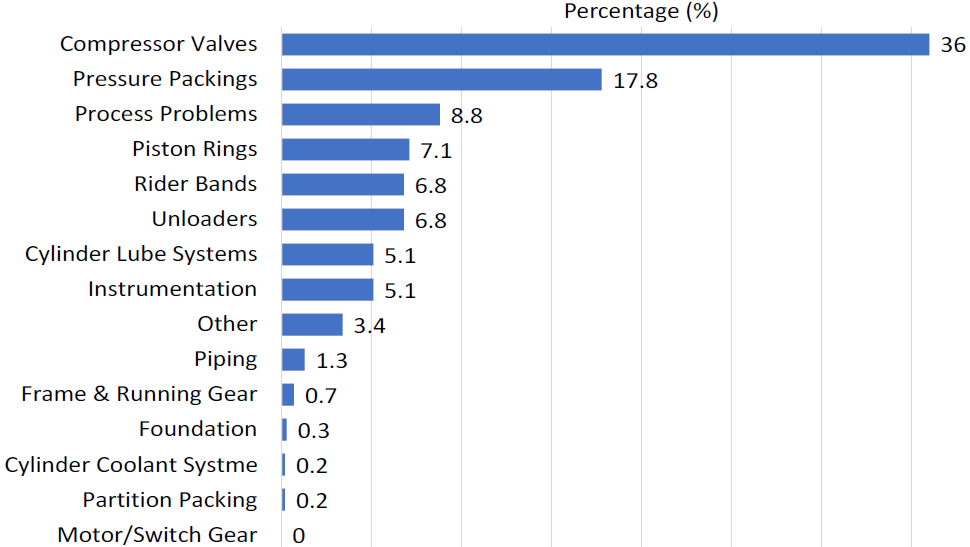

در شکل 2 درصد خرابی قطعات مختلف کمپرسور نشان داده شده است. سوپاپ در بین تمامی قطعات کمپرسور از بالاترین نرخ خرابی برخوردار بوده و مهم ترین عامل در بروز توقفات در کمپرسور پیستونی میباشد.

متداولترین عیوب کمپرسور پیستونی

1. کمپرسور گرم کار میکند

- گرم کردن ناشی از تغییر شرایط بهره برداری

اگر دمای گاز ورودی افزایش یابد، فشار خروج کمپرسور جابجایی مثبت از حد معمول بالاتر باشد و یا فشار گاز ورودی به هر مرحله کاهش یابد، بالا رفتن دمای گاز خروجی طبیعی میباشد. در زمانی که تمامی شرایط بهرهبرداری کمپرسور طبیعی میباشد با قرار دادن مقدار دما و فشار ورودی و خروجی کمپرسور در روابط ترمودینامیکی میتوان بازده پلی تروپیک کمپرسور را بدست آورد. اگر بازده کمپرسور در طول زمان تغییر کرده باشد میتوان نشان از وجود خرابی در کمپرسور باشد و باید تعمیرات کمپرسور پیستونی را شروع کرد.

- گرم کردن کمپرسور بدون تغییر شرایط بهره برداری

در این حالت افزایش دما ناشی از کاهش بازده بوده که ریشه در خرابی قطعات و یا سیستم خنک کاری کمپرسور رفت و برگشتی دارد در این حالت موارد زیر باید مورد بررسی قرار گیرد.

- سوپاپها

- رینگ تراکم

- سطوح داخلی سیلندر

- فیلتر ورودی

- کیفیت سیستم خنک کاری، دبی و دمای سیال خنک کننده، تمیزی سطوح انتقال حرارت

- سیستم روانکاری و …

2. دبی کمپرسور کمتر از حد طبیعی است

در سیستمهایی که کنترل ظرفیت توسط تغییر در فضای مرده صورت میگیرد، ممکن است درصد فضای مرده بالا باشد و موجب کاهش در دبی کمپرسور شود. پایین بودن فشار ورودی میتواند به فشار گاز ارسالی از بالا دست مربوط بوده و یا به دلیل افت فشار در مسیر مکش (نظیر کثیف بودن فیلتر و یا صافی مکش) باشد. بنابراین با کاهش فشار مکش، دانسیته گاز ورودی کاهش یافته و دبی جرمی کمپرسور کاهش مییابد.

پایین بودن فشار مکش، موجب افزایش راندمان حجمی کمپرسور میشود ولی موجب کاهش در ظرفیت کمپرسور نیز خواهد شد. بالا بودن فشار خروجی نیز موجب افزایش نشتی داخلی سوپاپها، رینگها و سیستم آب بند کننده شافت گردیده که منجر به کاهش ظرفیت کمپرسور خواهد شد. خرابی قطعاتی نظیر سوپاپها، رینگها، جداره سیلندر و … نیز به سهم خود میتوانند موجب افزایش نشتی داخلی و کاهش ظرفیت کمپرسور گردد. بالا رفتن دمای گاز ورودی شاید تأثیر چندانی بر روی ظرفیت حجمی کمپرسور نداشته باشد ولی به لحاظ تأثیر آن بر روی وزن مخصوص گاز ورودی و کاهش آن، موجب کاهش دبی جرمی کمپرسور میگردد.

3. کمپرسور صدای غیرعادی دارد

سر و صدا در کمپرسور پیستونی را میتوان به دو دسته مکانیکی و نیوماتیکی تقسیم کرد.

سر و صدای نیوماتیکی عمدتاً به نشتی در سوپاپها و یا سیستم آب بند کننده مربوط می باشد و توسط تجهیزات اولتراسونیک قابل شنود میباشد. در این حالت لازم است با تجهیزات مناسب برای شنیدن این نوع از سرو صدا محل آن را شناسایی نموده و نسبت به منشاء اصلی و رفع آن اقدام گردد.

سر و صدای مکانیکی غالباً به شل بودن، سایش قطعهای بر روی قطعه دیگر، شکستگی قطعه و … مربوط میشود. یک نمونه رایج در این مورد سایش بیش از حد رینگ هادی در سیلندرهای افقی و یا مورب (V) مربوط میشود. در این وضعیت تماس پیستون با جدار داخلی سیلندر موجب ایجاد سروصدا میشود. شل شدن کفی شاتون و لقی گژن پین در داخل بوش آن نیز از سایر مواردی است که میتواند موجب بروز سروصدا گردد. شکستن قطعاتی در داخل سیلندر مثلاً قطعات سوپاپ نیز میتواند سروصدای غیر عادی ایجاد کند. شکستن قطعاتی از سوپاپ نظیر فنر و صفحه سوپاپ نیز از دیگر عوامل بروز سروصدا در کمپرسورهای رفت و برگشتی میباشد. کم بودن فضای مرده و یا گرم کردن آن و شل شدن مهره پیستون میتواند موجب برخورد پیستون با سر سیلندر گردد.

4. لرزش در کمپرسور بالاست

اساساً کمپرسور رفت و برگشتی در مقایسه با انواع کمپرسورها لرزش بیشتری دارند بنابراین تنها در مواردی که میزان لرزش از حد مجاز و طبیعی آن بالاتر باشد باید علت آن ریشه یابی و تعمیرات کمپرسور پیستونی را شروع کرد. میزان مجاز لرزش در کمپرسور را میتوان از کتابچه راهنمای شرکت سازنده و یا از مدارک مندرج در استانداردهای ISO 10816 و ISO 2372 استخراج کرد.

به دلیل خاصیت رفت و برگشتی کمپرسور و نیروهای حاصل از آن این کمپرسور بشدت در معرض شل شدن قطعات و بالاخص پیچ و مهرههای سیلندر، فوندانسیون و کارتل یا قطعه رابط (Distance Piece) میباشد. بنابراین آچارکشی مناسب در دورههای زمانی توصیه شده باید به دقت اجرا شود. سایر عوامل بروز لرزش در این نوع کمپرسورها شامل موارد زیر می شود.

- ناهمراستایی بین کمپرسور پیستونی و درایو آن و یا پولیهای الکتروموتور و فلایویل

- خرابی در فوندانسیون

- جابجا بستن وزنه تعادل میل لنگ

- انتقال لرزش از سایر ماشینآلات و لولهها به کمپرسور

5. فشار روغن پایین است

مهمترین عیب در سیستم روانکاری اجباری، پایین بودن فشار روغن از حد قابل قبول میباشد. در مواردی که فشار روغن پایینتر از حد مجاز باشد، علت را در موارد زیر باید جستجو کرد.

- کم بودن روغن

- کف کردن روغن در اثر آلودگی

- اشکال در شیر اطمینان پمپ روغن به دلایل زیر:

- تنظیم غلط

- خرابی فنر

- وجود خراش و آسیب در Seat و Face

- گیر کردن فنر یا Face

- خرابی پمپ روغن (خرابی دنده، پوسته،کوپلینگ انتقال قدرت)

- کثیف بودن صافی مکش

- استفاده از روغن نامناسب

- وجود لقی و هوا گرفتن مسیر چرخش روغن

- گرم بودن روغن

- بالا بودن لقی بین قطعاتی که تحت روانکاری تحت فشارند نظیر: یاتاقانهای ثابت و متحرک، بوش گژن پین، میل لنگ و گژن پین

- خرابی فشارسنج روغن

6. گاز از سیستم آب بند کننده شافت پیستون نشت میکند

تشخیص این امر به تجهیزات مورد استفاده در سیستم بستگی دارد. بعضی از کمپرسور پیستونی در مسیر نشتی گاز مجهز به فلومتر بوده و میتوان به کمک آن میزان نشتی گاز از آب بندکننده شافت پیستون را مشخص نمود و تعمیرات کمپرسور پیستونی را انجام داد. در بعضی از کمپرسورها که گاز مورد تراکم سمی و یا آتش زا نمیباشد (نظیر هوا، ازت و … )میتوان میزان تقریبی نشتی را از سیستم آب بند کننده با دست و یا سر و صدا احساس کرد و در صورت بالابودن میزان نشتی از طریق سفت کردن پیچهای گلند آن را کاهش داد. در صورتی که با این اقدام نشتی کاهش قابل قبولی نداشت باید کمپرسور جابجایی مثبت را در زمان مناسب متوقف و نسبت به تعویض آب بندکنندههای معیوب اقدام نمود. بعد از باز کردن و در آوردن آب بندکنندهها بهتر است هر یک را بر روی شافت نصب نموده و میزان دهانه باز (Gap) آن را اندازه گیری نمود. در صورتی که میزان دهانه از حداقل مجاز کمتر بوده و یا در آستانه آن قرار داشته باشد، باید آنها را تعویض کرد. در صورت قابل قبول بودن میزان دهانه باید بعد از تمیز کردن آ ن ها، قطعات سالم را مجدداً نصب نمود.

7. روغن از سیستم آب بند کننده روغن شافت پیستون نشت میکند

تشخیص خرابی آب بند کننده آسان بوده و تعمیرات کمپرسور پیستونی و از طریق بازرسی چشمی محل آب بند کردن و یا پرتاب شدن روغن میتوان میزان نشتی را تخمین زد. در زمان توق کمپرسور میتوان با لمس سطح شافت وضعیت آب بندکننده روغن را بازرسی نمود. در صورت غیر قابل قبول بودن وضعیت آب بند کننده روغن باید آنها را در آورد و بعد از تست آنها بر روی شافت پیستون و تعیین میزان دهانه باز آن (Gap) نسبت به تعویض و یا نصب مجدد آنها قدام نمود.

8. مشکل در سیستم بی بار کننده وجود دارد

اصولاً ظرفیت در کمپرسور جابجایی مثبت به روشهای متعددی کنترل میشود که عمدهترین آنها شامل موارد زیر میشود:

- باز نگهداشتن سوپاپ مکش

- بلند کردن سوپاپ مکش

- تغییر میزان فضای مرده (Clearance Volume)

- برگشت جریان گاز از قسمت دهش به مکش (Gas Bypass)

- تغییر سرعت دورانی

- خاموش-روشن کردن

در روشهای باز نگهداشتن و یا بلند کردن سوپاپ مکش، به علت وارد شدن نیرو به سوپاپ مکش، قطعات آن و حتی قطعات بیبار کننده در معرض آسیب دیدگی میباشند. خرابی فنر، پارگی دیافراگم، کج شدن چنگالها و … میتوانند عوامل اصلی این خرابیها باشند. البته در سایر روشها نیز امکان بروز خرابی وجود دارد ولی احتمال آنها کمتر میباشد.

9. افت در شافت پیستون به وجود آمده است

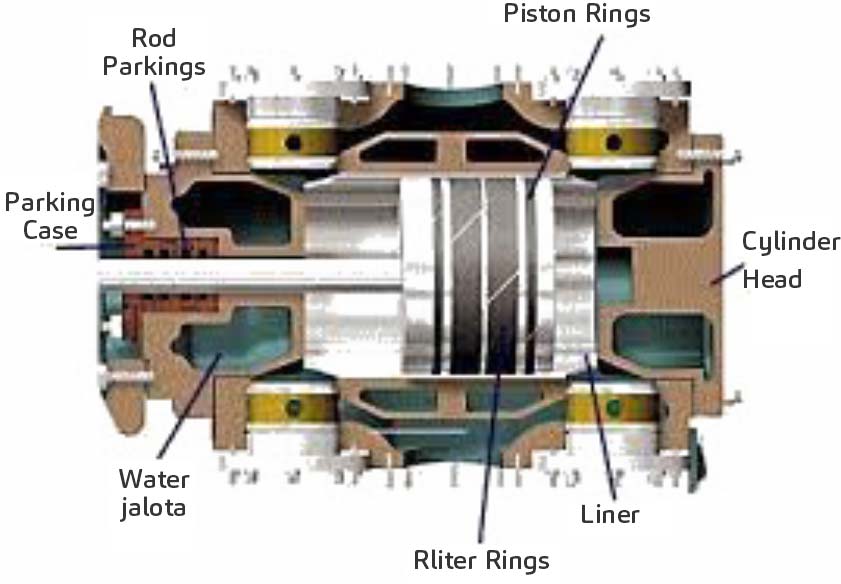

در چیدمانهای افقی و مورب سیلندرها، در کمپرسورهای خشک، با سایش رینگ هادی، احتمال تماس پیستون با سیلندر و یا بوش سیلندر (Liner) وجود داشته که میتواند آسیبهای جدی به کمپرسور وارد کند.

انجام بازرسیها برای تعمیرات کمپرسور پیستونی یکی از راههای جلوگیری از این حادثه میباشد که برای کمپرسورهای کوچک و ارزان توصیه میشود. ولی برای کمپرسورهای بزرگ، گران و بحرانی که خرابی آنها میتواند هزینه زیادی را متوجه واحدهای تولیدی نماید توصیه میشود که با نصب یک سنسور جابهجایی، در زیر و یا بالای شافت پیستون و تعریف حد مجاز تغییر مکان آن قبل از بروز خرابی در کمپرسور نسبت به چرخش رینگ هادی و زیر انداختن بخش ساییده نشده، عمر مفید رینگ هادی را افزایش داد و در صورت پیشرفته بودن میزان سایش نسبت به تعویض این رینگها اقدام نمود.

سوالات متداول

با توجه به مطالعات آماری انجام شده روی کمپرسورهای رفت و برگشتی، ولوهای این نوع کمپرسور بیشترین خرابی را نسبت به سایر قطعات دارند. بعد از آن پکینگها، رینگهای پیستون و رایدر رینگها قرار میگیرند.

یک دلیل رایج در این مورد به سایش بیش از حد رینگ هادی در سیلندرهای افقی و یا مورب (V) مربوط میشود. در این وضعیت تماس پیستون با جدار داخلی سیلندر موجب ایجاد سروصدا میشود. شل شدن کفی شاتون و لقی گژن پین در داخل بوش آن نیز از سایر مواردی است که میتواند موجب بروز سروصدا گردد. شکستن قطعاتی در داخل سیلندر مثلاً قطعات سوپاپ نیز میتواند سر و صدای غیر عادی ایجاد کند. شکستن قطعاتی از سوپاپ نظیر فنر و صفحه سوپاپ نیز از دیگر عوامل بروز سر و صدا در کمپرسورهای رفت و برگشتی میباشد.

اساساً به خاطر بالا بودن تعداد قطعات در معرض سایش و نیروهای لرزشی که در کمپرسورهای رفت و برگشتی وجود دارد، میزان خرابی قطعات و توقف در این نوع کمپرسورها در مقایسه با سایر انواع کمپرسورها بسیار بالاتر میباشد.