فهرست

فهرست

استفاده از یک کمپرسور پیستونی برای تراکم گازهای اسیدی (Acid gas compressor) ملاحظاتی دارد که باید حتماً به آن توجه نمود. گازهای اسیدی شامل سولفید هیدروژن (Hydrogen Sulfide) و دی اکسید کربن (Carbon dioxide) وقتی در تماس با آب باشند هر دو خاصیت خورندگی خواهند داشت. سولفید هیدروژن سمی و کشنده است و با کربن استیل واکنش میدهد. این مقاله به تأثیر سولفید هیدروژن و دی اکسید کربن بر ایمنی، طراحی و انتخاب کمپرسورهای رفت و برگشتی میپردازد.

کمپرسور پیستونی شامل آب بند (Seal) های دینامیکی روی پیستون راد میباشند. به مرور و در طول عمر کاری این آب بندها، نشتی (Leakage) افزایش مییابد. به دلیل خاصیت خورندگی و سمی بودن H2S یک سیستم Purge و Vent نیاز است تا این نشتیها را به محلی مطمئن برای جمع آوری یا از بین بردن انتقال دهد.

سولفید هیدروژن میتواند کربن استیلهای با درجه کربن و استحکام بالا را ترد و شکننده نماید. استاندارد NACE MR-0175 و ISO-15156 به بحث در مورد موادی میپردازد که با H2S سازگاری دارند. قسمتهای زیادی از کمپرسور رفت و برگشتی شامل کربن استیلهای با درجه کربن بالا و استحکام بالا (High-Strength) میباشند. در این مقاله به بررسی متریال مناسب برای ساخت کمپرسور پیستونی در سرویسهای گاز اسیدی (Acid Gas) با توجه به استاندارد NACE MR-0175 میپردازیم.

سرویسهای تزریق گاز اسیدی شامل ترکیباتی هستند که عمدتاً از سولفید هیدروژن و دی اکسید کربن تشکیل شدهاند. این مواد میتوانند روی انتخاب کمپرسور پیستونی نیز در چندین موضوع تأثیر بگذارند. هرچه وزن مولی این گازها بیشتر باشد، نیاز است که کمپرسور در سرعتهای پایینتری کار کند. فشار بالای سرویسهای تزریق (Injection) نیز ممکن است سازنده را الزام کند که کمپرسور را با سرعت کاری پایین طراحی نماید. نقطه شبنم (dew point) در هر دو گاز سولفید هیدروژن و دی اکسید کربن، نزدیک فشار و دمای نرمال کاری است که به طور معمول در سرویسهای تزریق گاز وجود دارد. یکی از موارد دیگری که در این مقاله به آن پرداخته میشود، این است که نسبتهای مختلف از H2S و CO2 چگونه بر نقطه شبنم گاز اثر میگذارد و چگونه میتوان از ایجاد کاندنس (condense) بین طبقات مختلف کمپرسور جلوگیری کرد.

حتما بخوانید: کمپرسور پیستونی و اجزای آن

مقدمه

سولفید هیدروژن معمولاً در سرویسهای جمع آوری گاز طبیعی (Gas Gathering Services) به وجود میآید. کمپرسور پیستونی سولفید هیدروژن را در دبی (flowrate) و فشارهای مختلف فشرده میکنند و دامنه کاری آنها از سرویسهای جمع آوری گاز تا سرویسهای تزریق متفاوت است.

در کاربردهای مربوط به جمع آوری گاز (Gas gathering) میزان سولفید هیدروژن در حد ppm است در حالی که در سرویسهای تزریق برای دفع (injection for disposal) ممکن است این میزان تا 100 درصد هم برسد. سرویسهای جمع آوری گازهای ترش معمولاً از 100 ppm سولفید هیدروژن تا 5% سولفید هیدروژن و فشارهای از 1200 تا 1500 psi را در بر میگیرند. سرویسهای تزریق برای دفع در گازهای اسیدی (Acid gas) شامل ترکیباتی از سولفید هیدروژن و دی اکسید کربن و محدوده فشاری از 1200 تا 5000 psi میباشند. وقتی که میخواهیم از کمپرسور پیستونی و گاز اسیدی در سرویس گاز ترش یا اسیدی استفاده کنیم، باید ملاحظات زیادی را در نظر بگیریم. دامنه این ملاحظات از موارد مربوط به ایمنی، طراحی، انتخاب مواد و کاندنس/ نقطه شبنم را در بر میگیرد.

واکنش پذیری

سولفید هیدروژن و دی اکسید کربن هر دو گازهای اسیدی هستند، به این معنی که وقتی با آب ترکیب شوند، تولید سولفوریک اسید و کربنیک اسید میکند. هر دوی این گازها با توجه به خاصیت خوردگی (corrosive)، نیاز به استفاده از متریال خاصی دارند. جدا از مسائل مربوط به خوردگی، سولفید هیدروژن به مواد مارتنزیتی (martensitic material) با سختی بالا (high-hardness) و استحکام بالا (high-strength) حمله ور شده و موجب شکنندگی آنها میشود. علاوه بر این، سولفید هیدروژن یک گاز کشنده و سمی است که در مقادیر پایین نیز میتواند موجب مرگ شود.

ایمنی

سولفید هیدروژن حتی در مقادیر کم نیز میتواند کشنده باشد. آلایندههای کنترل نشده این گاز سمی، میتواند خطری جدی برای سلامتی و ایمنی پرسنل باشد. کمپرسور پیستونی و گاز اسیدی دربرگیرنده گاز پروسسی در داخل سیلندر با o-ring و گسکت فلزی هستند. با این حال آب بند (seal) در پیستون راد (Piston Rod)، محفظه پکینگ (pressure packing case)، یک آب بند دینامیکی است. پکینگ، نشتی را کنترل میکند اما این نشتی را به صفر نمیرساند. این نشتی عبوری از آب بند (seal) باید به ناحیه امنی منتقل شده یا به طریقی دفع شود. این موضوع مستلزم یک سیستم purge و vent مناسب است.

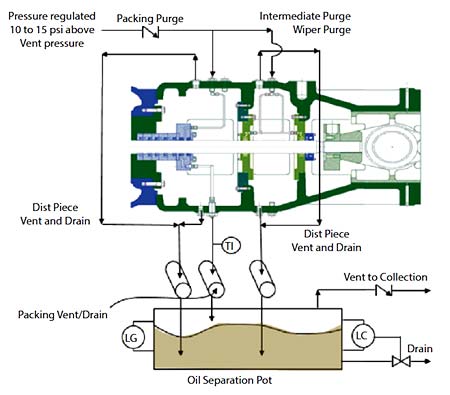

شکل 1. سیستم Vent و Purge

شکل 1. سیستم Vent و Purgeونت خروجی از محفظه پکینگ باید به یک پات جداسازی (Separation pot) منتقل شود تا در آنجا روغن روانکار سیلندر و پکینگ از گاز ونت جدا گردیده و به یک بخش امن برای جمع آوری یا از بین بردن منتقل گردد (مثلاً سیستم flare). سیستم purge در محفظه پکینگ و دقیقاً در پایین دست ونت پکینگ قرار دارد. سیستم purge در واقع تأمین کننده گاز خنثی یا گاز طبیعی شیرین با فشار 15 psi (1 Bar) بالاتر از فشار ونت است. این فشار پرج به پاکسازی و حذف گاز ونت از قسمت پیستون راد و در نهایت داخل پوسته کمپرسور و محل کار اپراتورها، کمک میکند.

طراحی

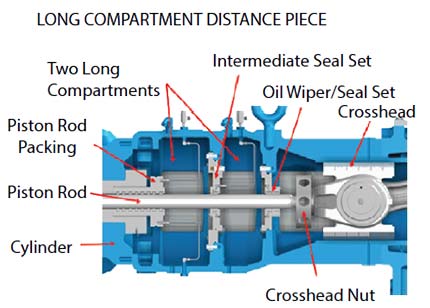

کمپرسور پیستونی و گاز اسیدی با فاصلهای بین سیلندر کمپرسور پیستونی که محتوی گاز پرفشار است و پوسته (crankcase) که قسمت دوار کمپرسور در آن قرار میگیرد، طراحی میشوند. این فاصله distance piece نام دارد و می تواند در چیدمانهای متفاوتی طراحی شود که تعدادی از این چیدمانها مختص گاز ترش هستند. چیدمانی با دو قسمت بلند (long two compartment) برای سرویسهایی با مقادیر بالای گاز ترش مورد استفاده قرار میگیرد.

انواعی از distance piece که دارای چیدمان long two compartment هستند، به سازنده اجازه میدهند تا بیش از یک گاز بافر (buffer gas) را برای جدایش بین سیلندر و پوسته میل لنگ استفاده کند.

شکل 2. قطعه فاصله انداز (distance piece) با چیدمان مخصوص گازهای ترش

شکل 2. قطعه فاصله انداز (distance piece) با چیدمان مخصوص گازهای ترشمتریال

دی اکسید کربن و سولفید هیدروژن هر دو گازهای خورنده هستند. متریال قسمتهایی از کمپرسور پیستونی و گاز اسیدی که با این گازها در ارتباط است باید شامل ملاحظات خاصی باشد. علاوه بر این، سولفید هیدروژن میتواند متریالهای خاصی که درون سیلندر قرار دارد را شکننده و ترد نماید. استاندارد NACE MR-0175 و ISO-15156 شامل دستورالعملهایی برای انتخاب متریال مناسب برای سرویسهای گاز ترش هستند.

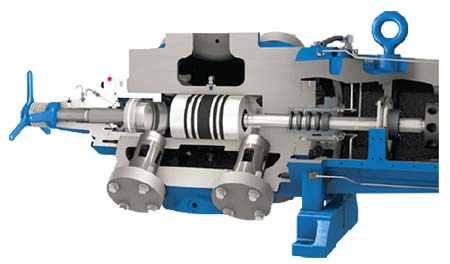

شکل 3. سیلندر کمپرسور

شکل 3. سیلندر کمپرسورقطعاتی که در تماس با گاز فرآیندی قرار دارند، شامل بدنه سیلندر، سر سیلندر، clearance pockets، ولوها، درپوش ولوها، نگهدارنده ولوها، پیستون، پیستون راد و محفظه پکینگ میباشند. متریال رایج برای بنده سیلندر، سر سیلندر، درپوش و نگهدارنده ولوها و clearance pocket ها، چدن داکتیل میباشد که برای سرویس گاز ترش مناسب است. سیلندرهایی که فشار بالاتری دارند از فولاد ساخته میشوند. استاندارد MR-0175 استفاده از فولاد را زمانی مجاز میداند که سختی 22 RC و زیر آن باشد. پیستونها نیز معمولاً از چدن داکتیل ساخته میشوند.

پیستون رادها معمولاً از کربن استیل سری 4100 ساخته میشوند. به این دلیل که این متریال برای سرویس گاز ترش نامناسب است، فولاد با سختی کمتر از 22 RC می تواند جایگزین آن گردد. این کار میتواند ظرفیت تحمل بار راد (Rod load capability) را در کمپرسور رفت و برگشتی کاهش دهد. استاندارد MR-0175 به طور ویژه فولادهای ضد زنگ CC450 و 17-4PH با عملیات حرارتی و سختی قابل قبول در سرویس گاز ترش را برای این منظور پیشنهاد میدهد.

نشیمنگاه (seat)و گارد ولو معمولاً از متریالی با استحکام بالاتر ساخته میشوند و بنابراین برای سرویس گاز ترش مناسب نیستند. همان طور که برای پیستون راد گفته شد، در صورتی که قرار باشد کربن استیل به کار رود باید سختی آن کمتر از 22 RC باشد و اگر بخواهیم استیل ضد زنگ به کار ببریم باید شرایط گفته شده در بالا برای آن صدق کند.

اکثر قطعات مربوط به سیلندر در کمپرسور رفت و برگشتی برای هر دو کاربرد کربن دی اکسید و سولفید هیدروژن مناسب هستند اما باید در عین حال توجه ویژه ای به پیستون راد، ولوها و همچنین بدنه سیلندرها با فولاد فورج با استحکام بالا داشته باشیم.

کاندنس/ نقطه شبنم

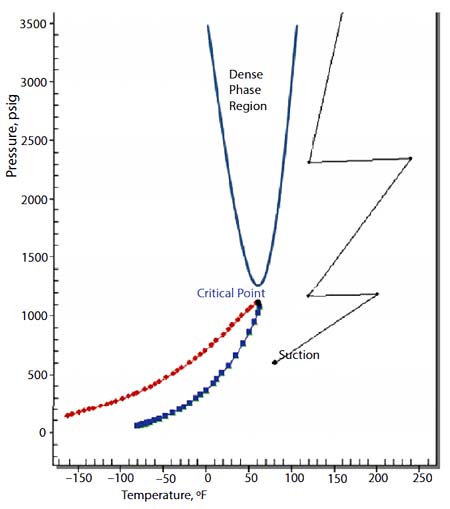

نقطه شبنم برای دی اکسید کربن و سولفید هیدروژن در دما و فشارهای معمولی است که این گازها مورد تراکم قرار میگیرند. خنک کاری گاز بین استیج (stage) های کمپرسور، میتواند شرایط نقطه شبنم را برای گاز پدید آورد. وقتی که ترکیب گاز متراکم شونده، عمدتاً دی اکسید کربن و سولفید هیدروژن باشد، نقطه شبنم (dew point) و نقطه حباب (bubble point) بسیار نزدیک به هم خواهند بود و تغییرات اندکی در دما میتواند منجر به مقادیر زیادی از کاندنس شود.

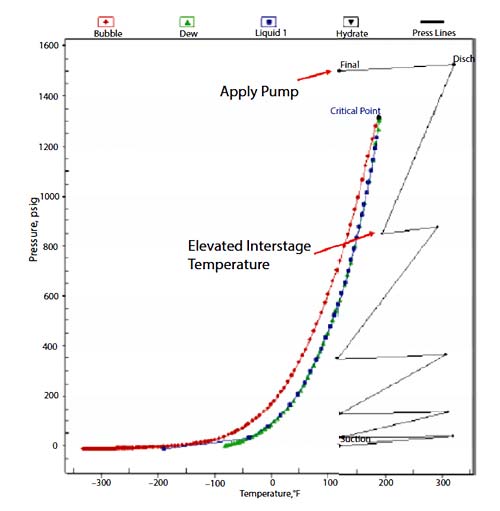

موارد مهمی که باید در نظر داشته باشیم شامل نقطه شبنم، نقطه بحرانی و محدوده تغییر فاز میباشد. محدوده عملکردی نزدیک به نقطه بحرانی، باعث خواهد شد که با کمترین تغییرات در دما و فشار، تغییرات زیادی در خواص گاز بوجود آید. این موضوع سبب میشود که مدل های پیش بینی خواص گاز دقت کمتری داشته و سیال عبوری از کمپرسور غلظت بالایی داشته باشد. در صورتی که محدوده عملکردی بالاتر از فشار بحرانی باشد، حتما باید چک شود که گاز به اندازه کافی گرم است تا خواص “گاز” داشته باشد و به کاندنس تبدیل نشود. هرچه دما کاهش یابد خواص گاز به مایع نزدیکتر میشود.

شکل 4. نمودار فازی گازهای اسیدی

شکل 4. نمودار فازی گازهای اسیدیآگاهی از نقطه شبنم سیال کاری و حاشیه (margin) قابل دستیابی، نقطه بسیار بحرانی در طراجی تجهیزات بین طبقهای است. خنک کنندههای میانی (inter-stage coolers) اغلب از نوع فن دار بوده و گاز فرآیندی را با دمای محیط خنک میکنند. در هنگام طراحی خنک کنندههای میانی برای گازهای اسیدی (Acid gas cooler) باید دقت شود که حداقل دمای خروجی کنترل شده گاز فرآیندی در دمای حداقل محیط باشد. این موضوع ممکن است نیاز به استفاده از کنترلهای لوور اتوماتیک، کنترلرهای اتوماتیک سرعت فن، گردش هوای داغ در داخل پلنیوم (plenum) کولر و هیتر (Heater) در داحل پلنیوم باشد.

هرچه درصد H2S افزایش مییابد، نمودار فازی به سمت راست و بالا منتقل میشود (دما و فشار بالاتر). اجتناب از تشکیل کاندنس در فشارهای بالاتر بسیار دشوار است. زیرا برای این منظور دمای بین طبقات کمپرسور باید بسیار بالا باشد. ممکن است نیاز باشد شرایطی را در نظر بگیریم که تراکم گاز تا فشاری انجام شده که در آن تمام جریان سیال در دمای محیط به مایع تبدیل شده و پمپی را برای رسیدن به آخرین فشار تزریق قرار دهیم.

انتخاب کمپرسور

دستورالعملهای زیادی برای انتخاب کمپرسور رفت و برگشتی برای سرویسهای گاز اسیدی (Acid gas service) وجود دارد. هرچه گاز سنگینتر باشد، کمپرسور به سرعت کاری پایینتری نیاز خواهد داشت. فشار و دمای بین طبقات ممکن است با نقطه شبنم گاز تلاقی داشته باشد و بنابراین بررسی و مداقه بیشتری بر روی نمودار فازی و شرایط بین طبقات باید در نظر گرفته شود.

سرعت کمتر پیستونها اغلب ضروری است. دلایلی که برای این ضرورت وجود دارد عبارتند از:

هرچه گاز سنگینتر باشد، افت فشار در طول سیلندر و ولوها بیشتر خواهد بود. سرعت کمتر پیستون به سیلندر و ولوها اجازه تنفس داده و موجب کاهش تنش برخوردی (impact) ولو میشود. ولوهای کمپرسور برای هر سیلندر و بر اساس گاز طبیعی و سرعت مجاز کمپرسور سایز میشوند. هرچه گاز سنگینتر باشد، نیاز داریم که سرعت نیز کاهش یابد. سرعت کمتر پیستون می تواند باعث افت کمتر در سیلندر و ولوها گردد. این موضوع برای افزایش طول عمر ولوها یا افزایش زمان بین تعمیرات برای کمپرسورها در این سرویس خطرناک ضروری است.

اغلب کمپرسورهای سرویس تزریق در فشارهای خروجی نسبتا بالا کار میکنند. بنابراین کاهش سرعت از این جنبه که بتواند باعث افزایش عمر پکینگ پوشانندهی پیستون راد باشد، ضروری است.

وقتی bore سیلندر تقریبا بزرگ بوده و گاز نیز سنگین باشد، نیاز به کاهش سرعت داریم. زیرا این موضوع سبب میشود که احتمال خفگی (choke) جریان در جلوی پیستون (face of the piston) کاهش یابد.

حتما بخوانید: دسته بندی کمپرسور پیستونی

شکل 5. نمودار فازی گازهای اسیدی و عملکرد کمپرسور

شکل 5. نمودار فازی گازهای اسیدی و عملکرد کمپرسورسوالات متداول

نقطه شبنم دمایی است که آب موجود در هوا در فشار ثابت بارومتریک با همان سرعت تبخیر، تقطیر میشود. در دمای پایینتر از این دما، بخشی از آب موجود در هوا تقطیر خواهد شد تا دوباره به حالت تعادل برسد. آب تقطیر شده چنانچه بر روی سطح جامدی تشکیل شود شبنم نامیده میشود.

میزان توان درایر تحت عنوان Atmospheric dew point بیان میشود. هرچه این مقدار کمتر باشد مقدار توان خشککنندگی درایر بیشتر است. به عنوان مثال نقطه شبنم 40 درجه سانتیگراد بدین معنا است که هیچ Condense رطوبت در هوای فشرده وجود ندارد مگر اینکه در فشار اتمسفر دمای هوا از 40 درجه سانتیگراد کمتر شود.

سرعت کمتر در این کمپرسورها، باعث افزایش طول عمر ولوها و پکینگها شده و بازه بین تعمیرات این کمپرسورها را بیشتر میکند. با توجه به خطرناک بودن سیال کاری این کمپرسورها، افزایش بازه تعمیراتی منجر به افزایش ایمنی و حفاظت از پرسنل و کارکنان میگردد.