فهرست

فهرست

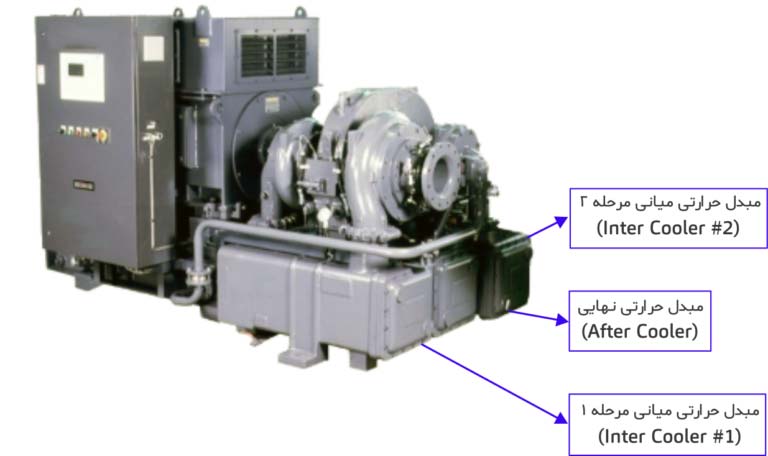

همزمان با فشرده شدن هوا در کمپرسور سانتریفیوژ (centrifugal compressor)، طبق قانون گازهای کامل، دمای هوای فشرده نیز افزایش مییابد لذا به منظور خنک کردن هوای فشرده و همچنین افزایش تراکم پذیری (Compressibility) و راندمان (Efficiency) ضروری است نسبت به کاهش این دما و همچنین حذف رطوبت (Moisture) از هوای فشرده اقدام نمود که این فرآیند در مبدلهای حرارتی (Heat Exchanger) اتفاق میافتد. به ازای هر مرحله فشرده سازی هوا (Stage) یک عدد مبدل حرارتی کمپرسور سانتریفیوژ میانی یا اصطلاحاً Inter Cooler و در خروجی نهایی کمپرسور گریز از مرکز نیز یک مبدل حرارتی کمپرسور سانتریفیوژ نهایی که اصطلاحاً After Cooler نامیده میشود قرار دارد.

حتما بخوانید: اجزا تشکیل دهنده کمپرسور سانتریفیوژ

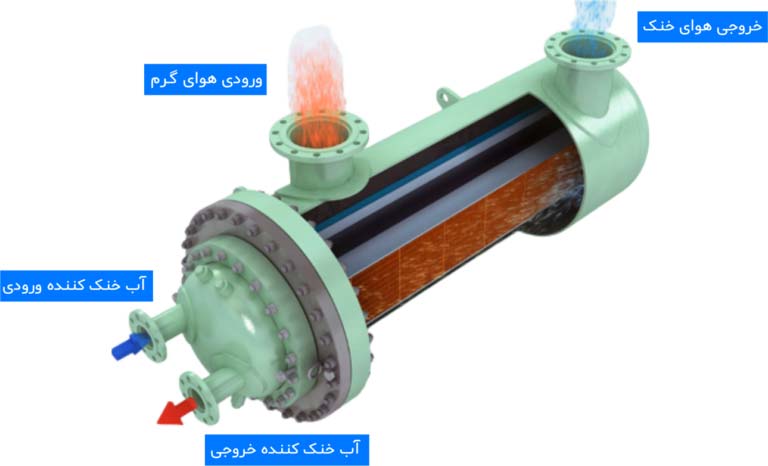

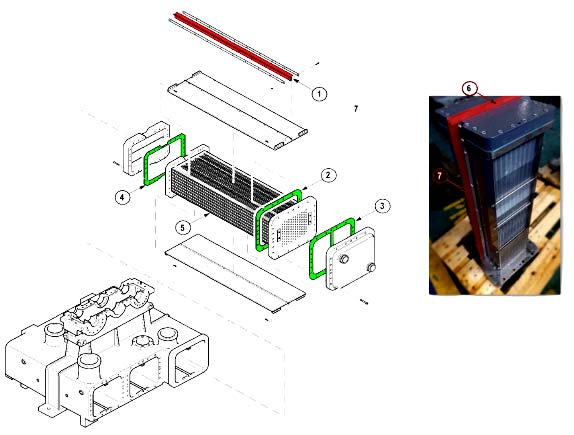

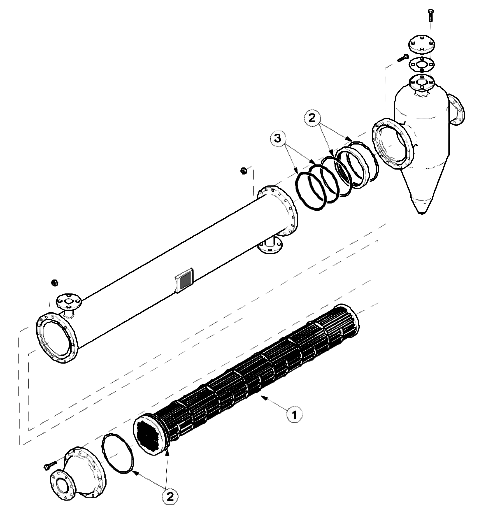

ساختار این کولرها بستگی به طراحی سازنده دارد. نمونه موجود در کمپرسور integral gear ساخت گروه صنعتی هوایار Shell & Tube میباشد. این نمونه از مبدل حرارتی کمپرسور سانتریفیوژ از تعداد زیادی Fin که معمولا از جنس آلومینیوم هستند و تیوبهایی که معمولاً از جنس مس هستند تشکیل شدهاند. Fin ها در فواصل بسیار کمی در کنار یکدیگر و عمود بر تیوبها قرار گرفتهاند. جریان آب خنک کننده از داخل تیوبها عبور کرده و صفحات آلومینیومی سطح تبادل حرارتی با هوای فشردهای که دمای بالایی دارند را ایجاد کرده و در خلال عبور هوا از این صفحات دمای آن کاهش یافته و رطوبت موجود در آن نیز جدا شده که این رطوبت از طریق مسیر تخلیه (Drain) به بیرون از پوسته کولر هدایت میشود.

جنس (Material) استفاده شده در این تیوب ها و Fin ها میتواند بر اساس طراحی خاص تغییر کند. به عنوان مثال تیوبها علاوه بر مس، میتوانند از جنس استیل باشند یا Fin ها علاوه بر جنس آلومینیومی میتوانند از جنس مس باشند که تبادل حرارت بهتری داشته ولی هزینه تمام شده بالاتری دارد.

نمایی از مبدلهای حرارتی میانی (Inter Cooler)

نمایی از مبدلهای حرارتی میانی (Inter Cooler) نمایی از مبدلهای حرارتی نهایی (After Cooler)

نمایی از مبدلهای حرارتی نهایی (After Cooler)در کمپرسورهای ساخت گروه صنعتی هوایار هر دو مدل استفاده میشود که بسته به مدل کمپرسور سانتریفیوژ مطابق جدول زیر میباشد:

| HYTA | HYTB | HYTC |

|---|---|---|

| Line After Cooler | 3 Stage: Integrated 4 Stage: Line After Cooler | Integrated |

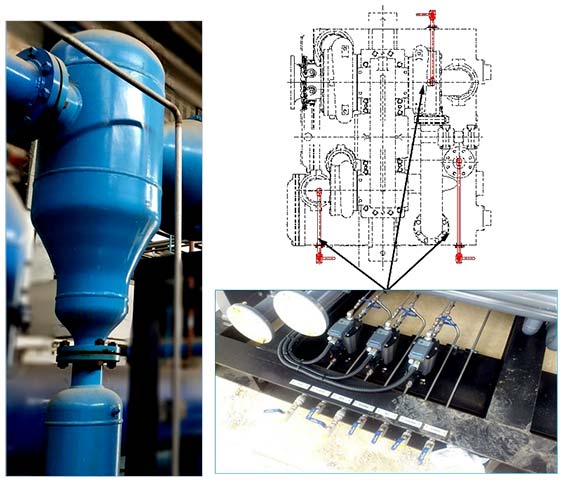

یکی دیگر از تفاوتهای After Cooler های Line با نوع کمپرسور سانتریفیوژ integrally geared در نحوه تخلیه رطوبت میباشد. در نوع Integrated رطوبت هوا از طریق مسیر تخلیه (Drain) که در پوسته کولر تعبیه شده خارج میشود ولی در نوع Line After Cooler جهت تخلیه رطوبت از Moisture Separator که بعد از After Cooler نصب شده است استفاده میشود.

نمایی از مسیر تخلیه رطوبت (Drain) در مبدلهای Integrated و Line After Cooler

نمایی از مسیر تخلیه رطوبت (Drain) در مبدلهای Integrated و Line After Coolerبا توجه به لزوم تخلیه رطوبت هوای فشرده در خلال خنک شدن آن حتماً باید مسیر درین مبدلها بصورت مجزا از یکدیگر اجرا شده و با فاصله مناسب از سطح زمین یا جایی که تخلیه در آن انجام میشود صورت گیرد (حداقل 100 میلیمتر فاصله از سطح تخلیه). مسیر درین باید بصورت روزانه چک شود تا از خروج رطوبت اصمینان حاصل کرد.

سرویس و نگهداری مبدلهای هوا

همانند تمام تجهیزات که پس از مدتی کارکردن نیاز به سرویس دارند مبدل حرارتی کمپرسور سانتریفیوژ نیز بدلیل شرایط محیطی و بهره برداری ممکن است دچار رسوب گرفتگی تیوبها و Fin ها گردند که تأثیر نامطلوبی بر عملکرد مبدل میگذارند لذا انجام سرویسهای دورهای برای تضمین عملکرد کمپرسور و مبدل حرارتی بسیار ضروری و حائز اهمیت میباشد.

جهت سرویس کولرها از دو روش شیمیایی و مکانیکی استفاده میشود که البته نوع روش بستگی به این دارد که کدام قسمت نیاز به سرویس داشته و میزان گرفتگی کولرها چقدر میباشد.

درابتدا لازم است مبدلهای حرارتی را به دو بخش تقسیم کنیم:

- بخش Air Side که هوای فشرده در این قسمت جریان دارد.

- بخش Water Side که آب خنک کننده در این قسمت جریان دارد.

جدول قطعات مورد نیاز جهت سرویس کولر (Cooler Repair Kit)

| ردیف | شرح |

|---|---|

| 1 | آب بند T- Seal |

| 2 | گسکت (Shell Side) |

| 3 | گسکت (Fixed Head) |

| 4 | گسکت (Floating Side) |

| 5 | باندل مبدل حرارتی (Bundle) |

| 6 | آب بند H- Seal |

| 7 | آب بند Belt Seal |

شستشوی Air Side مبدلهای حرارتی

برای این قسمت، 2 روش شستشوی شیمیایی و مکانیکی وجود دارد.

در روش مکانیکی پس از خارج کردن باندل کولر، فضای بین Fin ها را با هوای فشرده تمیز میکنیم. جریان هوای تمیز کننده باید عمود بر جهت تیوبها باشد. اگر در حین تمیز کاری و یا قبل از آن متوجه تغییر شکل و یا خمیدگی در Fin ها شدیم میتوان با دست آنرا صاف نمود.

در روش شیمیایی پس از خارج کردن باندل کولر، کل باندل را در ظرفی که حاوی محلول شوینده است غوطه ور میکنیم و این کار را تازمانی که رنگ فینها به حالت اول برگردد ادامه میدهیم سپس باندل را خارج کرده و باقی مانده محلول شوینده را با ماده خنثی کاملا پاک میکنیم.

محلول شوینده باید به گونهای انتخاب شود که مانع از آسیب دیدن فینهای آلومینیومی و تیوبهای مسی شود.

شستشوی Water Side مبدلهای حرارتی

برای این قسمت، 2 روش شستشوی شیمیایی و مکانیکی وجود دارد.

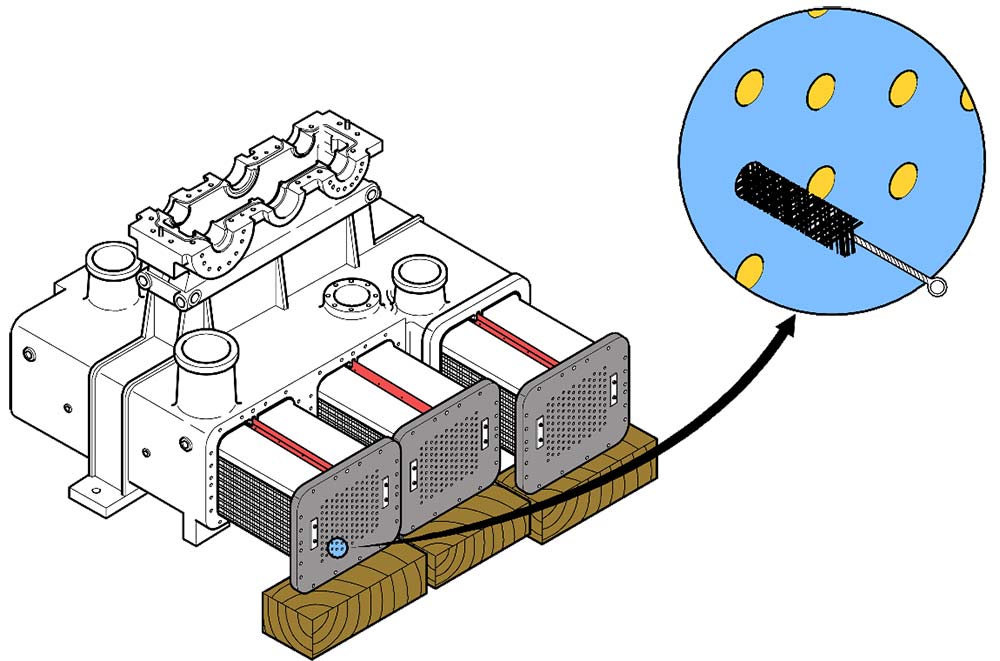

در روش شستشوی مکانیکی پس از خارج کردن باندلها قسمت انتهایی باندل که اصطلاحا Float Side Cover نامیده میشود را باز کرده و سپس با وایر برس داخل تیوبها را تمیز میکنیم تا رسوبها کاملاً از جداره تیوبها جدا شوند و حتماً پس از این کار داخل تیوبها را بازرسی میکنیم تا از جداسازی کامل رسوبها اطمینان پیدا کنیم.

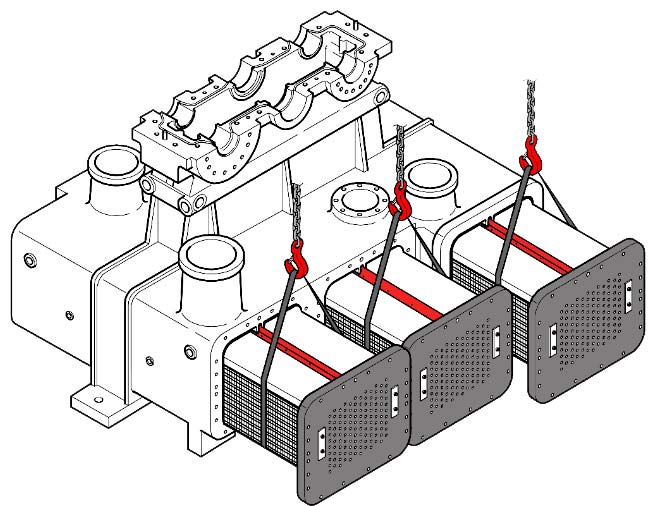

روش خارج کردن مبدلهای حرارتی

روش خارج کردن مبدلهای حرارتی روش شستشوی مکانیکی مبدلهای حرارتی

روش شستشوی مکانیکی مبدلهای حرارتیجنس برس باید به گونهای که باشد که مانع از آسیب دیدن جداره داخلی تیوبها شود.علاوه بر این با توجه به طول باندل باید برس را به میلهای متصل نمود که کاملاً داخل تیوب شود و از طرفی در میانه راه از میله جدا نشود.

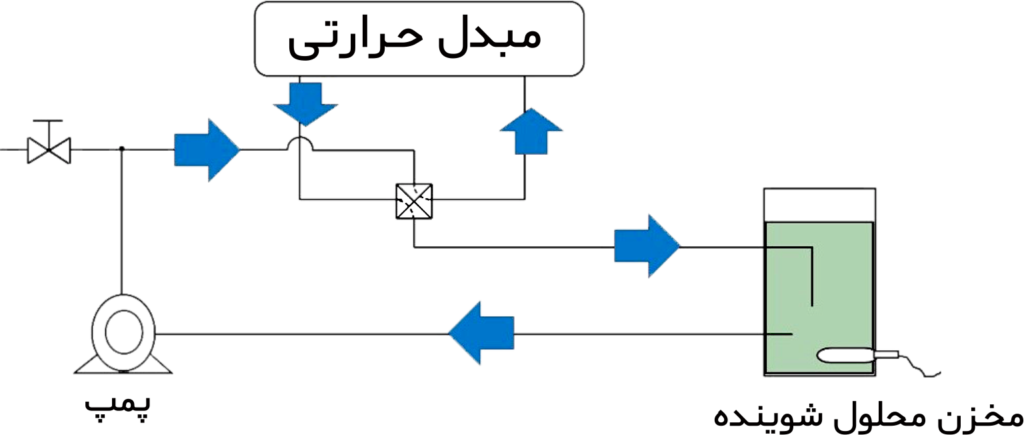

در روش شیمیایی نیازی به خارج کردن باندل کولر نیست و فقط کافیست مسیر ورودی و خروجی آب را باز کرده و محلول شوینده را از طریق یک پمپ کوچک به مدت زمان یک و نیم الی دوساعت در داخل کولرها به گردش درآوریم تا رسوبات کاملاً شسته و خارج شوند.

روش شستشوی شیمیایی مبدلهای حرارتی

در هر یک از این روشها پس از اتمام شستشو جهت حصول اطمینان از عدم نشتی ضروری است تست نشتی انجام شود.

درخصوص شستشوی After Cooler ها، چنانچه از نوع کمپرسور سانتریفیوژ integrally geared باشند همانند Inter Cooler ها به هر دو روش شیمیایی و مکانیکی قابل شستشو است ولی در نوع Line After Cooler با توجه به مشکلات مونتاژ و دمونتاژ این نوع مبدلها پیشنهاد میگردد از روش شیمیایی جهت شستشو استفاده نمود که دقیقاً مشابه روش شیمیایی Inter Cooler ها میباشد.

جدول قطعات مورد نیاز جهت سرویس مبدل نهایی (After Cooler Repair Kit)

| ردیف | شرح |

|---|---|

| 1 | باندل مبدل حرارتی (Cooler Bundle) |

| 2 | گسکت (Front) |

| 3 | اورینگ (Sealing) |

نکته حائز اهمیت در سرویس مبدلهای حرارتی کمپرسور سانتریفیوژ این میباشد که پس از دمونتاژ کامل کولر حتماً باید اتصالات آب بندی آن نظیر گسکت، اورینگ و … تعویض گردند که اصطلاحاً به آن کیت تعمیراتی مبدل (Cooler Repair Kit) گفته میشود.

چه زمانی نیاز به سرویس مبدلهای حرارتی میباشد؟

باتوجه به اینکه وظیفه مبدلهای حرارتی خنک نمودن کمپرسور سانتریفیوژ میباشد، هرگاه هر یک از موارد زیر مشاهده شد نیاز به سرویس مبدل میباشد:

- دمای خروجی از مبدل بیش از 8°C نسبت به طراحی مبدل افزایش داشته باشد که نشان از کاهش توان حرارتی مبدل میباشد و باید نسبت به سرویس آن اقدام نمود.

- دمای آب رفت و برگشت آب خنک کننده تغییر اندکی داشته باشند که نشان از عدم گردش آب و اعمال بار حرارتی به آن میباشد

- فشار آب برگشت از مبدل حرارتی افت شدید داشته باشد.

البته این دلایل با درنظر گرفتن اینکه شرایط آب خنک کننده اعم از فشار، دما، فلو و همچنین مشخصات شیمیایی آن دقیقاً مطابق طراحی کولر باشد عنوان شده است.

رسوب گرفتگی مبدلها حرارتی چه پیامدهایی خواهد داشت؟

با رسوب گرفتگی مبدل توان تبادل حرارتی آن کاهش یافته و موجب افزایش دمای هوای فشرده خروجی از مبدل میشود که به مرحله (Stage) بعدی وارد خواهد شد و این امر علاوه بر اینکه درصورت افزایش بیش از حد این دما موجب توقف کمپرسور توسط سیستم کنترلی آن میشود. به عنوان مثال در کمپرسور سانتریفیوژ ساخت گروه صنعتی هوایار درصورت افزایش این دما تا حد 54°C سیستم کنترل پیغام آلارم و درصورت افزایش تا دمای 60°C موجب توقف کمپرسور میگردد.

علاوه بر این افزایش دمای هوای فشرده موجب کاهش تراکم پذیری آن (Compressibility) و افت راندمان (Efficiency) کمپرسور میگردد که این امر موجب پدیده Surge میگردد. درخصوص پدیده Surge در مقالهای جداگانه توضیحات ارائه خواهد شد.

عدم تخلیه رطوبت از مبدلها چه اتفاقی رخ میدهد؟

همانطور که عنوان شد در عبور هوای فشرده با دمای بالا از خلال Fin ها دمای کمپرسور سانتریفیوژ کاهش پیدا کرده و رطوبت آن نیز جدا میشود که از طریق مسیر تخلیه (Drain) خارج میگردد لذا ضروری است چنانچه در مسیر درین اگر شیری نصب شده حداقل 30% باز باشد و اگر Auto Trap نصب شده مسیر Bypass برای آن در نظر گرفته شود و همچنین عملکرد Auto Trap بصورت روزانه چک شود.

درصورتی که به هر دلیلی رطوبت هوای فشرده از طریق مسیر درین خارج نشود در اثر انباشه شدن آن در مبدل، بواسطه فشار و جریان هوای فشرده به سمت مرحله (Stage) بعد هدایت شده و در اثر برخورد قطرات آب با پرههای Impeller سبب افزایش لرزش (Vibration) میگردد که سبب آسیب دیدن قطعات دوار و توقف کمپرسور سانتریفیوژ بدلیل افزایش لرزش (Vibration) تا حد Shutdown میگردد.

تصویر ایمپلری که دراثر عدم تخلیه رطوبت مبدلهای میانی آسیب دیده است

تصویر ایمپلری که دراثر عدم تخلیه رطوبت مبدلهای میانی آسیب دیده استسوالات متداول

همزمان با فشرده شدن هوا، طبق قانون گازهای کامل، دمای هوای فشرده نیز افزایش مییابد لذا به منظور خنک کردن هوای فشرده و همچنین افزایش تراکم پذیری (Compressibility) و راندمان (Efficiency) ضروری است نسبت به کاهش این دما و همچنین حذف رطوبت (Moisture) از هوای فشرده اقدام نمود که این فرآیند در مبدلهای حرارتی (Heat Exchanger) اتفاق میافتد.

به ازای هر مرحله فشرده سازی هوا (Stage) یک عدد مبدل حرارتی میانی یا اصطلاحاً Inter Cooler و در خروجی نهایی کمپرسور نیز یک مبدل حرارتی نهایی که اصطلاحاً After Cooler نامیده میشود قرار دارد.

همانند تمام تجهیزات که پس از مدتی کارکردن نیاز به سرویس دارند مبدلهای هوا نیز بدلیل شرایط محیطی و بهره برداری ممکن است دچار رسوب گرفتگی تیوبها و Fin ها گردند که تأثیر نامطلوبی بر عملکرد مبدل میگذارند لذا انجام سرویسهای دورهای برای تضمین عملکرد کمپرسور و مبدل حرارتی بسیار ضروری و حائز اهمیت میباشد. جهت سرویس کولرها از دو روش شیمیایی و مکانیکی استفاده میشود که البته نوع روش بستگی به این دارد که کدام قسمت نیاز به سرویس داشته و میزان گرفتگی کولرها چقدر میباشد.

درابتدا لازم است مبدلهای حرارتی را به دو بخش تقسیم کنیم:

· بخش Air Side که هوای فشرده در این قسمت جریان دارد.

· بخش Water Side که آب خنک کننده در این قسمت جریان دارد.