فهرست

فهرست

در این مقاله انواع دسته بندی کمپرسور پیستونی مورد بررسی قرار خواهد گرفت. اصول کار این کمپرسورها از طریق مکانیزم حرکت رفت و برگشتی و تغییر حجم حاصل از آن میباشد. افزایش حجم در داخل کمپرسور باعث کاهش فشار در آن و در نتیجه ورود گاز به داخل محفظه کمپرسور میشود. درسیکل تراکم نیز کاهش حجم داخل کمپرسور باعث خارج شدن گاز از داخل سیلندر شده و انرژی منتقل شده به گاز درحین کم شدن حجم آن باعث افزایش فشار گاز میگردد. مقدارگاز فشرده شده تناسب مستقیم با تعداد کورس کمپرسوردارد.

این نوع کمپرسورها معمولاً برای تولید فشارهای بالا مورد استفاده قرار میگیرند و در دو دسته کلی زیر طبقه بندی میشوند:

- کمپرسورهای رفت و برگشتی نوع پیستونی (reciprocating compressor)

- کمپرسورهای نوع دیافراگمی (Diaphragm Compressor)

دسته بندی کمپرسور رفت و برگشتی نوع پیستونی

در این نوع از دسته بندی کمپرسور پیستونی حرکت رفت و برگشتی پیستون در داخل سیلندر باعث تغییر حجم در سیلندر شده که افزایش حجم سیلندر باعث کاهش فشار در آن و مکش گاز به داخل سیلندرمیشود. در مرحله تراکم کاهش حجم سیلندر در اثر حرکت پیستون به سمت جلو باعث افزایش فشار داخل سیلندر (متراکم شدن گاز) و نهایتاً خارج شدن گاز با فشار بالا از داخل سیلندر در مسیر لاین خروجی کمپرسور پیستونی میشود. کنترل کردن اتوماتیک ورود و خروج گاز به داخل سیلندر توسط کمپرسور ولوها (Valve) یا شیرهای ورودی وخروجی انجام میشود.

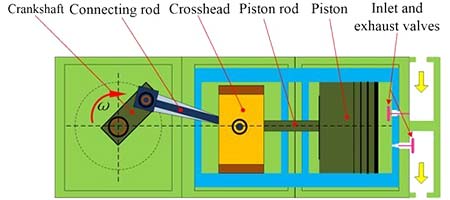

شکل 1. شماتیک کمپرسور رفت و برگشتی پیستونی

شکل 1. شماتیک کمپرسور رفت و برگشتی پیستونیحرکت دورانی الکتروموتور یا توربین بخار توسط میل لنگ (crank shaft) به حرکت رفت و برگشتی تبدیل میشود. این حرکت توسط مجموعه Cross Head کاملاً خطی شده و روی پیستون اعمال میگردد.

دسته بندی کمپرسور پیستونی در دو دسته زیر تقسیم بندی میشوند :

- کمپرسورهای یک طرفه Single Acting

- کمپرسورهای دو طرفه Double Acting

در کمپرسورهای نوع Single Acting عملیات تراکم گاز فقط در قسمت جلوی پیستون یا سرسیلندر انجام میشود و در نوع Double Acting هم قسمت جلوی پیستون (سر سیلندر) و هم قسمت عقب آن (ته سیلندر) عملیات تراکم را انجام میدهند. به عبارت دیگر دو طرف پیستون به عنوان دو کمپرسور موازی عملیات مکش و تراکم را با تأخیر زمانی 180 درجهای انجام میدهند. کمپرسورهای نوع دو طرفه که در اکثر صنایع مورد استفاده قرار میگیرد، علاوه بر بالا بردن ظرفیت کمپرسور باعث کم شدن نیروهای لرزاننده Shaking Force به بدنه کمپرسور و میل لنگ نیز میشوند که باعث افزایش طول عمر قطعات و کمپرسور میگردد.

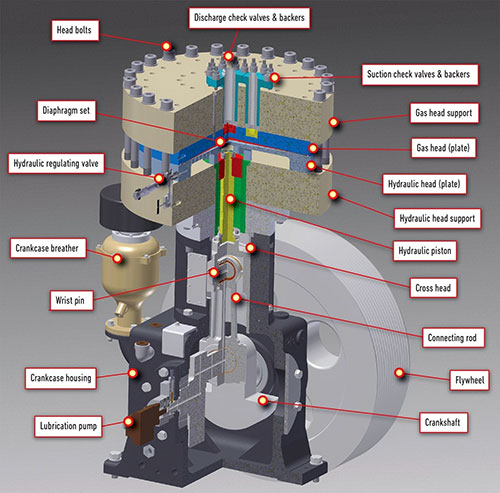

در شکل زیر شمای کلی یک کمپرسور رفت و برگشتی دو طرفه (Double Act) ساخت شرکت هوایار نشان داده شده است:

شکل 2. کمپرسور Double act ساخت شرکت هوایار

شکل 2. کمپرسور Double act ساخت شرکت هوایارکمپرسورها از لحاظ تعداد مرحله نیزبه دو دسته زیر طبقه بندی میشوند:

- کمپرسورهای یک مرحلهای Single Stage Compressors

- کمپرسورهای چند مرحلهای Multistage Compressors

برای مواردی که حجم زیاد گاز با فشار بالا مورد نیاز است حتماً باید از کمپرسورهای چند مرحله استفاده شود بدین معنی که مراحل افزایش فشار در چندین مرحله انجام میشود. دلایل اجبار به استفاده ازکمپرسورهای چندمرحلهای به شرح زیر است:

- کم کردن تنشهای کششی و فشاری روی قسمتهای مختلف کمپرسور

- فرصت خنک کاری گاز در مراحل میانی توسط Inter Cooler ها

- صرفه جویی در مصرف انرژی

کمپرسورهای چندمرحلهای معمولاً برای تولید فشارهای بالا مورد استفاده قرار میگیرند و به صورتهای مختلف طراحی و ساخته میشوند.

حتما بخوانید: کمپرسور پیستونی و اجزای آن

کمپرسورهای نوع دیافراگمی

اصول کار این نوع کمپرسورها نیز مانند کمپرسورهای پیستونی بر اساس تغییرات حجم داخل کمپرسور است که توسط حرکت رفت و برگشتی دیافراگم انجام میشود (مثل پمپ بنزین اتومبیلها). کنترل کردن ورود و خروج گاز داخل کمپرسور توسط ولوهایی که بطور اتوماتیک بر اساس اختلاف فشار کار می کنند انجام میشود.

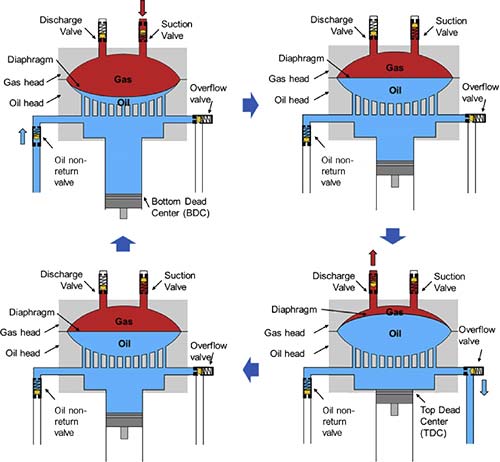

شکل 3. کمپرسور دیافراگمی

شکل 3. کمپرسور دیافراگمیدر کمپرسورهای نوع دیافراگمی حرکت رفت وبرگشتی روی دیافراگم اعمال شده و حرکت رفت و برگشتی آن باعث تغییر حجم داخل کمپرسور و همچنین تغییر فشار داخل آن میشود که این افزایش حجم وکاهش فشار در داخل سیلندر باعث ورود گاز به داخل سیلندر و کاهش حجم قسمت بالای دیافراگم باعث افزایش فشار و نهایتاً خروج گاز به طرف لوله خروجی کمپرسور میشود.

بسته به طراحی کمپرسور دیافراگمها براساس فشار، درجه حرارت و … ازجنسهای مختلفی نظیر لاستیک، فلز و پلاستیکهای مخصوصی ساخته میشوند.

محاسن کمپرسورهای دیافراگم

- عدم تماس بین گاز و قطعات داخلی کمپرسور: در کمپرسورهای دیافراگمی تنها دیافراگم و مجاری ورودی و خروجی کمپرسور با گاز متراکم شونده در تماس هستند.

- این نوع کمپرسورها نیاز به آب بندی ندارند و میتوان ادعا کرد که نشتی در این گونه کمپرسور ها صد درصد صفراست.

- ظرفیت این کمپرسورها با قطر دیافراگم، میزان حرکت دیافراگم (کورس حرکت) و تعداد تکرار حرکت رفت و برگشتی در واحد زمان (سرعت حرکت) نسبت مستقیم دارد. از آنجائی که مقدار حرکت قابل دستیابی دیافراگم محدود است، حداکثر ظرفیت کمپرسور(با قطر دیافراگم ثابت) عملاً به حداکثر سرعت رفت و برگشت دیافراگم که معمولاً کم است بستگی خواهد داشت.

بسته به نوع مکانیزم تحریک دیافراگم این نوع کمپرسورهادر چند دسته زیرطبقه بندی میشوند:

- کمپرسورهای دیافراگمی با عملگر هیدرولیکی (Hydro)

- کمپرسورهای دیافراگمی با عملگر مکانیکی

باتوجه به ظرفیت پایین کمپرسورهای دیافراگمی وهمچنین عدم تحمل دیافراگمها برای فشارهای زیاد، مورداستفاده این نوع کمپرسورها محدود است و بیشتر برای جابه جا کردن یا فشرده کردن گازهائی نظیراکسیژن و برای پر کردن کپسولهای حاوی این گازها مورد استفاده قرار میگیرند.

در کمپرسور های دیافراگمی صنعتی حرکت رفت و برگشتی دیافراگمها (که معمولاً از جنس فلزیاند) توسط فشار روغن زیر آنها و توسط حرکت رفت و برگشتی پلانجر (پیستون) زیر آن که توسط میل لنگ رفت وبرگشت میکند انجام میشود. برای کنترل کردن فلوی خروجی کمپرسور فشار روغن (مقدار) زیر دیافراگم تغییر داده میشودکه این عمل توسط یک عدد پمپ روغن (Plunger Pump) که توسط میل لنگ تحریک می شود انجام می گردد و روغن را زیر دیافراگم تزریق می کند تا هم جبران نشتی روغن از زیرپلانجر یا پیستون را بنماید و هم باعث بالا بردن فشار روغن زیردیافراگم شود و نهایتاً باعث حرکت بیشتر دیافراگم و بالا بردن فلوی کمپرسور گردد.

روشهای تغییر فلوی این کمپرسورها شامل:

- کم و زیاد کردن میزان کورس یا حرکت دیافراگم که در کمپرسورهای نوع عملگر هیدرولیکی با کم و زیاد کردن فشار (مقدار) روغن زیر دیافراگم انجام میشود.

- با تغییردادن سرعت پمپ (تعدادکورس در واحد زمان) و یا استفاده از هر دو روش فوق میتوان ظرفیت این کمپرسورها را تغییر داد. در صورت لزوم میتوان از دو یا سه دیافراگم متوالی که روی هم قرارمیگیرند استفاده کرد که در صورت پاره شدن یکی از آنها دیگری جلوی نشتی مایع را بگیرد. همچنین با تعبیه سوراخ و شیارهای ریز روی دیافراگم و انتقال آنها روی یک عدد Pressure Switch در صورتی که یکی از دیافراگم پاره شود فشار گاز یا روغن روی سوئیچ عمل میکند و باعث تحریک آن میشود که با تحریک سوئیچ علامت هشدارارسال میشود یا باعث از سرویس خارج شدن کمپرسور میشود. در این نوع طراحی دیافراگم شیاردار در وسط قرارمیگیرد و سوراخ دیافراگمهای دیگر که یکی زیر و دیگری روی آن قرار میگیرد دقیقاً باید مقابل شیار دیافراگم وسطی واقع شوند.

همچنین توسط مکانیزمی به نام Relief valve همواره مقداری روغن از زیر دیافراگم تخلیه میشود تا بتوان با تغییر دادن فشار روغن مقدار فلوی کمپرسور را تحت کنترل قرار داد. هرچه میزان باز بودن و تخلیه روغن از Relief Valve یا Pressure Limiter بیشتر باشد فلوی کمپرسور کمتر میشود و برعکس با بسته شدن آن و حبس روغن زیر دیافراگم باعث بیشتر شدن فشار زیر یدافراگم و افزایش کورس پیستون و زیاد شدن فشار و وفلوی کمپرسور میشود. لازم به توضیح است که Relief Valve عبارت است از یک شیر سوزنی Needle Valve که مقدار روغن تخلیه شده از زیر دیافراگم را کنترل میکند و برای Unload کردن یا تغییر Load کمپرسور از آن استفاده میشود و روغن را از زیر دیافراگم به محفظه روغن برمیگرداند.

در شکل زیر شمائی از ساختمان داخلی یک کمپرسور دیافراگمی در مراحل مختلف تراکم نشان داده شده است.

شکل 5. شماتیک ساختمان داخلی کمپرسور دیافراگمی در مراحل مختلف

شکل 5. شماتیک ساختمان داخلی کمپرسور دیافراگمی در مراحل مختلفبرای کنترل مسیرهای ورودی و خروجی گاز از ولوها استفاده میشود. ولوها از مهمترین قطعات کمپرسورهای رفت و برگشتی میباشند که خراب شدن آنها باعث عدم آب بندی و در نتیجه برگشت مجدد گاز به داخل کمپرسور و گرم شدن آن، و در نهایت کاهش ظرفیت و فلوی کمپرسور میشود. همچنین عملکرد نامناسب آنها باعث کاهش کارائی (performance) کمپرسور خواهد شد.

سوالات متداول

کمپرسورهای رفت و برگشتی شامل دو دسته میباشند:

1. کمپرسورهای رفت و برگشتی پیستونی (reciprocating compressor)

2. کمپرسورهای دیافراگمی (Diaphragm compressor)

الف. عدم تماس بین گاز وقطعات داخلی کمپرسور: در کمپرسورهای دیافراگمی تنها دیافراگم و مجاری ورودی و خروجی کمپرسور با گاز متراکم شونده در تماس هستند.

ب. این نوع کمپرسورها نیاز به آب بندی ندارند و میتوان ادعا کرد که نشتی در این گونه کمپرسورها صد درصد صفر است.

درایر هوا که به آن خشک کن نیز میگویند، وظیفه از بین بردن رطوبت موجود در هوا را به عهده دارد. که از این طریق از پوسیده شدن و زنگ زدن ابزارها، ماشین آلات گران قیمت، لوله ها و اتصالات جلوگیری میشود.